Содержание

Предыдущий § Следующий

8.3. Гидрогенераторы 8.3.1. Классификация гидрогенераторов

Гидрогенераторы — синхронные генераторы, приводимые во вращение гидравлическими турбинами, выпускаются в широкой номенклатуре мощностей до 800 МВт на частоты вращения от 46,9 до 1500 об/мин, напряжением до 18 кВ. По типу гидравлической турбины гидрогенераторы делятся на вертикальные и горизонтальные, а также обратимые для работы в качестве генератора или двигателя.

Гидрогенераторы выпускаются для климатического исполнения УХЛ4, Т4 и ТВ4.

Система вентиляции гидрогенераторов, за исключением машин малой мощности, замкнутая. Гидрогенераторы большой мощности выпускаются с непосредственным водяным охлаждением обмотки статора.

8.3.2. Конструкция и технические данные

вертикальных гидрогенераторов

нормального исполнения

Генераторы с вертикальным валом подразделяются на два основных типа — подвесные и зонтичные, отличающиеся друг от друга расположением подпятника относительно ротора. При частотах вращения до 200 об/мин гидрогенераторы выполняются преимущественно в зонтичном исполнении, свыше 200 об/мин — в подвесном. При частотах вращения свыше 250 об/мин вертикальные гидрогенераторы выполняются исключительно в подвесном исполнении. От-

меченные границы различных исполнений гидрогенераторов не являются строгими.

В генераторах подвесного типа подпятник расположен выше ротора, на верхней крестовине, через которую вертикальная нагрузка от вращающихся частей агрегата и осевой составляющей реакции воды передается на корпус статора и затем на фундамент.

Обычно в генераторе устанавливаются два направляющих подшипника, из которых нижний встроен в нижнюю крестовину, а верхний — в верхнюю грузонесущую крестовину. Если расстояние между верхним подшипником генератора и подшипником турбины относительно невелико и жесткость вала достаточна, нижний генераторный подшипник может не устанавливаться.

В генераторах зонтичного типа подпятник расположен под ротором. При этом различаются две основные модификации: с опорой подпятника на крышку турбины или с нижней опорной крестовиной. В настоящее время в мощных агрегатах, как правило, применяется первая из этих модификаций.

В генераторах с опорой подпятника на крышку турбины устанавливается один направляющий подшипник выше ротора в верхней крестовине. Известен тип генератора с опорой подпятника на крышку турбины и одним направляющим подшипником ниже ротора, но эта компоновка генератора в отечественной практике не используется.

Широкое распространение получила без-вальная конструкция гидрогенераторов в зонтичном исполнении. В зонтичных генераторах с опорными крестовинами основной генераторный подшипник расположен в опорной крестовине. Необходимость установки второго направляющего подшипника в верхней крестовине возникает в тех случаях, когда выше ротора размещены значительно удаленные от подшипника возбудитель, подвозбудитель, вспомогательный генератор или разгонный двигатель (в обратимых гидрогенераторах).

Число направляющих подшипников определяется допустимыми прогибами вала при появлении магнитного небаланса и критической частотой вращения, которая должна быть не менее чем на 10 — 20% выше угонной частоты вращения.

Современное направление в области проектирования гидрогенераторов большой мощности характеризуется стремлением расширить области применения зонтичного исполнения гидрогенераторов. Зонтичное исполнение имеет ряд важных преимуществ: возможность выполнения подпятников на

максимальные, практически требуемые нагрузки, превышающие 3500 т при наиболее простых и экономических конструктивных формах опорных элементов; наиболее простую по конструкции и наименее металлоемкую верхнюю крестовину; возможность применения конструкции ротора без основного генераторного вала, что обусловливает снижение высоты подъема станционного крана и, таким образом, дает возможность снизить высоту машинного вала; меньшие высоту и массу генератора, а следовательно, меньшую его стоимость; меньшие капитальные вложения на строительство станции.

При малом диаметре турбины зонтичное исполнение может оказаться невозможным из-за того, что в шахте турбины не удается разместить подпятник. К тому же подпятник зонтичного агрегата, как правило, больше, чем подвесного, так как его внутренний диаметр должен быть больше фланца вала, проносимого через него при сборке и разборке агрегата. При размещении подпятника в шахте турбины или над ней его большие размеры затрудняют циркуляцию воздуха через генератор и обслуживание агрегата.

Подвесной тип генератора применяется тогда, когда зонтичный невыполним, невыгоден или обладает значительно худшими эксплуатационными характеристиками. Подвесной тип выполним практически всегда, но при очень больших диаметрах генератора размещение подпятника выше ротора на верхней опорной крестовине ведет к значительному утяжелению и удорожанию генератора.

К важным эксплуатационным преимуществам генераторов подвесного исполнения следует отнести меньшие потери на трение в подпятнике благодаря более низкой окружной скорости на нем, возможность обслуживания подпятника с помощью крана машинного зала и более надежную, чем в зонтичных машинах, защиту обмоток от масляных паров, поступающих из ванны подпятника.

Корпус статора гидрогенератора представляет собой кольцевую или многогранную сварную конструкцию, состоящую из внешней обшивки, горизонтальных полок и ребер жесткости. С внутренней стороны к полкам корпуса приварены полосы с «ласточкиными хвостами», на которых собирают сегменты активной стали сердечника статора. В осевом направлении сердечник стягивают с помощью нажимных гребенок шпильками. Гребенки состоят из толстых плит и приваренных к ним нажимных паль-

цев. Последние в мощных генераторах для снижения нагрева выполняются из немагнитной стали.

Для транспортировки по железной дороге статор, если внешний диаметр его корпуса превосходит 4 м, выполняется разъемным из двух — шести секторов, соединенных между собой с помощью стяжных шпилек и стыковых плит. Известна конструкция статора, при которой секторы соединяются между собой накладками, привариваемыми к горизонтальным полкам корпуса. Разъемы выполняют преимущественно по пазам сердечника. При ширине зубца 50 мм и более разъемы могут быть выполнены по зубцам сердечника. В последние годы сердечники статоров гидрогенераторов большого диаметра шихтуются в кольцо непосредственно на месте установки, чем исключаются стыки секторов — наиболее уязвимые при эксплуатации зоны. Кроме того, в ряде случаев применяется конструкция статоров с созданием предварительного (растягивающего) напряжения сердечника, чем исключается возможность появления в нем при работе опасных сжимающих напряжений от тепловых деформаций и магнитных тяжений — главной причины нарушения формы пакетов сердечника и его распрессовки.

Корпус опирается на фундамент через опорные плиты с фундаментными болтами.

Сердечник статора собирается из сегментов с пазами для обмотки и для «ласточкиных хвостов». Сегменты штампуются из листов высоколегированной электротехнической стали толщиной 0,5 или 0,35 мм, лакируются и набираются вперекрой пакетами с промежутками (вентиляционными каналами) шириной 7 — 10 мм. Расстояние между пакетами обеспечивается дистанционными распорками в виде двутавровых балочек, приваренных к крайнему листу одного из соседних пакетов. Крайние пакеты сердечников крупных генераторов для придания им большей монолитности выполняются запеченными.

Обмотка статора применяется двух основных типов: многовитковая катушечная и стержневая. Катушечная, как правило, бывает двухслойной, стержневая может быть также однослойной или в отдельных случаях может иметь дробное число слоев. Катушечную обмотку выполняют в виде одинаковых катушек, намотанных из прямоугольных медных изолированных проводников. Для уменьшения добавочных потерь выводные концы катушек транспортируют на 180° скручиванием их в одном месте. Аналогично транспонируют соединения между катушеч-

ными группами одной фазы, расположенными под разными полюсами. Стержневая обмотка состоит из стержней, полностью Транспонированных на длине пазовой части. В отличие от катушечных стержневые обмотки выполняют, как правило, волновыми. В отдельных случаях, особенно при числе полюсов 2р ^ 10, могут с успехом применяться и стержневые петлевые обмотки.

Обмотки генераторов с непосредственным охлаждением водой изготовляют с применением полых проводников. На концах стержней устанавливают наконечники для подвода воды внутрь стержней и для создания электрического контакта между ними. Соединение групп стержней с напорным и сливным коллекторами осуществляют с помощью изоляционных шлангов.

Обмотка в пазовой части крепится клиньями, в лобовой части — с помощью вязки стержней шнуром между собой и к бандажным кольцам, выполненным из немагнитной стали.

Ротор генератора выполняет также функции вентилятора, создающего необходимый напор для вентиляции, и маховика, обеспечивающего устойчивость работы агрегата. Различия основных конструктивных типов роторов определяются условиями прочности и транспортировки. При небольших диаметрах ротора применяются конструкции, в которых обод и остов составляют одно целое и состоят из дисков, насаженных непосредственно на вал. Такие роторы специфичны для быстроходных генераторов высоконапорных станций, куда они доставляются автотранспортом. В этом случае ограничения накладываются не только габаритами, но и массой ротора.

При диаметре ротора около 6 м остов выполняется в виде сварного неразъемного барабана, насаженного на вал, а обод — шихтованным из штампованных сегментов, собранных на шпильках в кольцо. При диаметре ротора около 7 м остов представляет собой сварной барабан, состоящий по условиям транспортировки из двух частей, собираемых на центральной втулке. Для роторов с диаметрами более 8 м применяется остов, состоящий из отдельных спиц, соединяемых с центральной втулкой. Модификация такой конструкции находит использование и при меньших диаметрах роторов, при этом некоторые спицы делаются отъемными, обычно две или четыре, расположенные диаметрально, что при диаметре ротора меньше 8 м дает возможность транспортировать остов по железной дороге. Соединение спиц с центральной частью ротора производится с по-

мощью либо стыковых плит и стяжных шпилек, либо двух дисков и призонных конических шпилек.

Обод ротора в крупных генераторах, как правило, шихтованный, он собирается впере-крой из отдельных сегментов, отштампованных из стали толщиной 3—4 мм. Сегменты охватывают обычно четыре полюсных деления, в них выштамповываются отверстия для стяжных шпилек, пазы для хвостов полюсов и пазы для клиновых шпонок, которые забиваются между ободом ротора и торцевыми брусьями спиц. В торцевых брусьях посадка обода на роторную звезду и его расклиновка производятся с подогревом, создающим необходимый натяг.

По высоте обод ротора подразделяется на отдельные пакеты, между которыми имеются каналы для прохода охлаждающего воздуха.

На торцах обода устанавливают вентиляторы — центробежные или ковшовые, а в быстроходных машинах — осевые. Во многих современных гидрогенераторах вентиляторы отсутствуют, их роль выполняют торцевые части полюсов.

Полюсы ротора изготовляют обычно шихтованными, из стали толщиной 1 — 2 мм. Сердечники стягивают с помощью стальных кованых или литых щек и стяжных шпилек. К ободу ротора полюсы крепят одним или несколькими Т-образными хвостами, которые отштамповывают вместе с сердечниками полюсов. В отдельных случаях применяют массивные полюсы.

Сердечник полюса изолируют твердо-прессованной гильзой из стеклоткани и асбестовой бумаги. Башмак (наконечник), полюсы и козырьки щек, а также обод ротора изолируют от катушек полюсов изоляционными шайбами, изготовляемыми из стеклотекстолита.

Витки катушки возбуждения выполняют из неизолированной меди прямоугольного профиля или специального профиля «топорик». Для изоляции витков обмотки возбуждения служат прокладки из асбестовой бумаги, наклеиваемые с обеих сторон на поверхность меди. Для того чтобы катушка возбуждения плотно прижималась к башмаку полюса, в специальных пазах обода ротора размещены пружины, сжимающие катушку.

Для удержания катушек возбуждения от тангенциального перемещения в быстроходных машинах применяются либо распорки, прикрепляемые к ободу ротора, либо скобы, которые крепятся непосредственно к сердечнику полюса.

Катушки отдельных полюсов соединяют друг с другом последовательно гибкими перемычками из пакетов тонколистовой фосфористой бронзы толщиной около 0,2 мм, что обеспечивает прочность и эластичность соединений. В последнее время широко применяется соединение катушек полюсов с помощью массивных медных шин, располагаемых и закрепляемых на ободе ротора.

Демпферная обмотка размещается в башмаках полюсов и состоит обычно из круглых медных стержней, концы которых впаяны в медные шины-сегменты. Сегменты разных полюсов соединяют между собой с помощью компенсаторов из медной фольги. В генераторах с повышенными центробежными силами межполюсные соединения прикрепляют специальными оттяжками к ободу ротора.

Вал генератора выполняют стальным, кованым или сварно-кованым с внутренним отверстием, которое используется для впуска воздуха под рабочее колесо радиально-осевой турбины. Нижний конец вала генератора жестко соединен с валом турбины с помощью фланцевого соединения. Вал генератора опирается при помощи опорной втулки на диск подпятника. Иногда вместе с валом отковывают колоколообразные шейки для направляющих подшипников.

В зонтичных генераторах верхнюю часть вала, на которой установлены контактные кольца и регуляторный генератор, часто изготовляют надставной. Часто встречаются безвальные конструкции генераторов, в которых вал турбины присоединяют непосредственно к центральной части ротора, а сверху к ней крепят надставку вала.

Токоподвод к обмотке возбуждения от контактных колец осуществляют изолированными шинами, закрепленными на валу и на роторе изоляционными зажимами. Если верхний направляющий подшипник расположен ниже контактных колец, токоподвод проходит Под втулкой подшипника в пазу вала и закрепляется в нем клиньями.

Верхняя и нижняя крестовины предназначены для восприятия и передачи на фундамент усилий, действующих в аксиальном и радиальном направлениях. Крестовины, поддерживающие вращающиеся части агрегата (в генераторах подвесного исполнения — верхняя, а в генераторах зонтичного исполнения — нижняя), называются опорными. Опорные крестовины бывают двух типов: лучевого и мостового исполнения. При относительно небольших нагрузках (до 7 МН) и пролетах до 6,5 м применяют крестовины мостового типа с четырьмя лапами.

При больших нагрузках требуется увеличение числа лап, что приводит к лучевому типу опорной крестовины.

Мостовая крестовина по конструкции проще лучевой, так как по условиям транспортировки ее не приходится делать разъемной. Однако при больших пролетах мостовые крестовины не применяют из-за их недостаточной жесткости в поперечном направлении.

Лучевая крестовина состоит из центральной части, представляющей собой цельносварной барабан, и отъемных лап в виде балок двутаврового сечения, присоединяемых к центральной части обычно с помощью стыковых плит и проходных шпилек. Если подпятник расположен на крестовине, то под ним в центральной части помещается массивное поддерживающее кольцо, обеспечивающее равномерную жесткость под всеми опорами сегментов подпятника. В тех случаях, когда высотный габарит агрегата ограничен, подпятник встраивается в центральную часть, конструкция которой подобна конструкции центральной части мостовой крестовины.

К негрузонесущим крестовинам относятся нижние в генераторах подвесного исполнения и верхние в зонтичных генераторах. Первые из них служат опорой для нижнего направляющего подшипника, а также во многих случаях для тормозов. Нижняя крестовина с направляющим подшипником должна иметь достаточную радиальную жесткость для передачи нагрузки от подшипника на фундамент. Поэтому нижние крестовины генераторов подвесного типа, как правило, выполняются лучевыми. При необходимости лапы крестовины делаются отъемными, при этом учитываются условия ее транспортировки и возможность выема крестовины через статор.

Конструкция верхней крестовины зонтичного генератора подобна конструкции опорной крестовины генератора подвесного типа с вынесенным подпятником. Если верхний направляющий подшипник отсутствует, центральная часть крестовины лучевого типа выполняется в виде двух дисков, связывающих лапы.

В мощных генераторах лапы верхней крестовины для обеспечения восприятия усилий от механического и магнитного небаланса упираются в радиальном направлении в бетонный кожух генератора через винтовые домкраты.

Вследствие больших маховых масс агрегата и протечек воды через направляющий аппарат турбины агрегат после отключения

от сети и закрытия направляющего аппарата может вращаться продолжительное время. Длительное вращение ротора при малых скоростях при ухудшенных условиях смазки подпятника может вызвать большой износ подпятника и даже аварию. Чтобы избежать этого, производят торможение агрегата перед остановом.

Торможение осуществляется установленными на нижней крестовине или фундаменте пневматическими тормозами поршневого типа с резиновыми манжетами и с колодками из фрикционного и нагрево-стойкого материала, например типа рети-накс. При торможении колодки упираются в тормозные сегменты, укрепленные на ободе или остове ротора. Для торможения применяется сжатый воздух при давлении 0,7-0,8 МПа.

Тормоза служат также домкратами для подъема ротора на высоту до 20 мм. Поскольку в этом случае требуются большие усилия, при подъеме в тормоза подается масло под давлением от специального переносного насоса. Давление на поверхность поршней тормозов-домкратов при этом не должно быть более 12 МПа.

Подпятник является одной из наиболее ответственных частей генератора, требующих особого внимания при эксплуатации. Подпятник воспринимает, вес вращающихся частей агрегата и осевую составляющую реакции воды и передает их на фундамент. В современных генераторах применяют подпятники, состоящие из вращающегося диска-пяты и неподвижных сегментов — собственно подпятника.

Диск представляет собой кольцо, связанное с валом посредством втулки. В подвесных генераторах это отдельная втулка, в зонтичных — втулка ротора. Поверхность трения кольца, так называемое зеркало, полируется до получения чистоты, соответствующей восьмому классу, а отклонения от плоскостности и параллельности поверхностей диска не превышают 0,03 мм. Материалом для диска служат поковки из стали 45. Для защиты от подшипниковых токов диск подпятника, а также штифты и болты, с помощью которых он крепится к втулке, изолируют.

Поверхность стальных сегментов покрыта слоем баббита марки Б-83. В отдельных случаях баббит наносят на предварительно омедненную поверхность сегмента, что обеспечивает лучшее сцепление баббита с телом сегмента и более интенсивную передачу тепла с поверхности трения. Наряду с баббитом для облицовки сегментов подпятника

в отечественной практике нашла широкое распространение облицовка сегментов подпятника фторопластом. Сегменты такого типа, получившие название ЭМП сегмента (эластичного, металлопластмассового) состоят из стального основания и антифрикционного элемента. Антифрикционный элемент образуется из спрессованной бронзовой проволоки с нанесенным на нее покрытием из фторопласта Ф-4 толщиной 1,5 — 2,5 мм. Антифрикционный элемент припаивают к стальному основанию оловянистым припоем.

Для уменьшения тепловых деформаций применяются сегменты, разделенные по толщине на два слоя с большим термическим сопротивлением стыка. Относительно тонкий верхний рабочий сегмент покоится на нижнем массивном, температура которого сравнительно мало отличается от температуры окружающей среды и достаточно равномерна по всей толщине.

При большом удельном выделении тепла на поверхности трения, т. е. при больших нагрузках и окружных скоростях, используется непосредственное охлаждение водой, циркулирующей по медному змеевику в теле сегмента. Сегмент в этом случае выполняется литым из латуни, имеющей температуру пдавления ниже, чем медь.

Положение сегментов ограничено упорами на корпусе подпятника. Сегмент лежит на тарелкообразной эластичной опоре, компенсирующей в известной мере возможную неравномерность нагрузки между отдельными сегментами и биение диска при вращении, и опирается на сферическую поверхность опорного болта, ввернутого в приваренную к основанию подпятника гайку. Тем самым достигается принцип самоустанавливания сегментов в положение, наивыгоднейшее для образования масляной пленки между поверхностями трения. Верхнюю часть болта изготовляют в виде отдельного вкладыша из высокопрочной стали. Регулировкой опорных болтов достигается равномерное распределение нагрузки между сегментами. Для облегчения образования масляной пленки центр сегмента сдвинут против вращения относительно опорного болта примерно на 1/10 — 1/20 ширины сегмента.

Наряду с описанной выше конструкцией подпятника на регулируемых винтовых опорах находят применение подпятники на гидравлических опорах, в которых тарелки сегментов установлены на сильфонах, заполненных маслом. Внутренние полости сильфонов соединены между собой, и давление масла в них одинаково, благодаря чему

нагрузки на сегменты при неподвижном подпятнике практически одинаковы. При вращении выравнивание нагрузки между сегментами полностью не достигается, так как перетекание масла в системе не успевает за быстрыми колебаниями нагрузки на сегменты.

При нагрузке 30 МН и более применяется двухрядный подпятник, в котором сегменты расположены в двух концентрических рядах, что позволяет уменьшить нагрузку на один опорный болт и размеры сегментов. Опоры двух смежных сегментов внешнего и внутреннего рядов установлены на балансире в виде призматического бруса, опирающегося на цилиндрическую опору, закрепленную в корпусе. Распределение нагрузки между рядами сегментов производится регулировкой опорных болтов внешнего ряда.

Среднее давление на поверхности трения сегмента составляет обычно около 4 МПа и достигает в высоконагруженных подпятниках 6 МПа. Нагрузка на один опорный болт не превышает 1,5 МН. В подпятниках с тяжелыми условиями пуска и давлениями от веса вращающихся частей агрегата более 2,2 МПа предусматривают при пусках и остановах принудительную подачу на плоскость трения масла под давлением (до 10-12 МПа). Для подачи масла в сегментах подпятника предусматривают отверстия, выходящие на поверхность трения. Подачу масла производят через обратный клапан так, чтобы после отключения насоса давление в масляном клине не падало.

Корпус подпятника крепят к днищу масляной ванны подпятника или к верхнему диску опорной крестовины.

Для охлаждения и смазки подпятника применяют минеральное масло, заполняющее ванну подпятника. Циркулируя под воздействием вращающегося диска, масло охлаждает сегменты и диск и отдает выделяющееся на поверхности трения тепло трубчатым маслоохладителям, по которым протекает техническая вода. Для обычно используемых в маслоохладителях гладких латунных и томпаковых трубок диаметром 17/19 мм на 1 кВт потерь в подпятнике используется 3,5 — 4,5 м трубок. В тех случаях, когда разместить необходимое количество трубок маслоохладителей в ванне не представляется возможным или когда в технической воде содержатся абразивные частицы и агрессивные примеси, способные разрушить материал трубок, применяется выносная система охлаждения с принудительной циркуляцией масла.

Направляющие подшипники в современных генераторах выполняются исключительно с самоустанавливающимися сегментами. Сегменты в радиальном направлении опираются на регулировочные опорные болты, ввинченные в отдельные втулки, которые запрессованы в корпус подшипника. Опора сегмента, так же как и в подпятнике, смещается от середины против вращения для облегчения поворота сегмента и образования масляного клина. Поверхность сегментов облицовывается баббитом марки Б-16.

При нормальных условиях направляющие подшипники не воспринимают сколько-нибудь значительных нагрузок. Однако возможны аварийные состояния, при которых возникает одностороннее притяжение ротора к статору.

Шейка вала имеет в пределах подшипника форму колокола, под который входит внутренняя часть масляной ванны — выгородка. Сегменты подшипника погружают в масло на 1/3 —1/2 высоты сегмента. Благодаря давлению, развивающемуся в масляном клине между сегментом и шейкой, масло растекается по всей поверхности сегмента и обеспечивает смазку непогруженной части подшипника. Дополнительным источником смазки являются радиальные отверстия в шейке, работающие как центробежный насос.

Масло, циркулирующее в ванне, охлаждается встроенными в нее трубчатыми маслоохладителями.

Подшипники, расположенные выше ротора, изолируют. Нижние направляющие подшипники, как правило, не изолируют.

В подавляющем большинстве случаев генераторы выполняют с системой косвенного воздушного охлаждения. Воздух циркулирует по замкнутому циклу и охлаждается в воздухоохладителях.

Напор, необходимый для преодоления аэродинамических сопротивлений каналов в собственно генераторе, воздухоохладителях и воздухоподводящих каналах вне генератора, создается вращающимся ротором и установленными на его торцах вентиляторами. При наиболее распространенной схеме самовентиляции по замкнутому циклу нагретый в активных частях машины воздух выходит из вентиляционных каналов сердечника в полость статора, далее через воздухоохладители направляется двумя раздельными потоками мимо торцов статора и вновь засасывается вентилирующим действием ротора.

Воздухоохладители, размещенные вокруг генератора, присоединяются к корпусу

статора непосредственно или через патрубки шириной около 400 мм. Патрубки способствуют выравниванию скоростей воздуха по поверхности охладителей. В боковых стенках патрубков предусматривают дверцы, через которые можно попасть внутрь корпуса для осмотра как самих охладителей, так и креплений сердечника статора к корпусу.

Когда генератор работает с отбором горячего воздуха для обогрева машинного зала (допускается обычно отбор до 15% суммарного расхода воздуха через генератор), необходимо обеспечить подачу соответствующего количества воздуха для компенсаций отбора. Горячий воздух выводится из патрубков воздухоохладителей или из корпуса статора по специальным кожухам и затем через верхнее перекрытие генератора попадает в машинный зал.

Наибольшая скорость воздуха в каналах вне генератора не должна превышать 5 м/с, падение давления воздуха вне генератора и воздухоохладителей не должно превышать 100 Па.

В гидрогенераторах малой мощности применяется также разомкнутая система вентиляции.

Принудительное охлаждение находит применение прежде всего в гидрогенераторах большой мощности, в крупных генераторах с высокими частотами вращения, в кап-сульных и некоторых обратимых гидрогенераторах. Это прежде всего жидкостные системы непосредственного охлаждения обмоток и сердечников. Внедрение этих систем, характеризующихся большей эффективностью и экономичностью, позволило повысить удельные электромагнитные и тепловые нагрузки машин и их единичную мощность. При этом в гидрогенераторах в качестве охлаждающего агента используется вода.

Практически реализованы конструктивные схемы непосредственного водяного охлаждения всех основных элементов гидрогенераторов, в которых имеют место значительные потери (обмотки статора и возбуждения, шинопроводы, сердечники статора и полюсы ротора, демпферная обмотка, нажимные гребенки статора).

Во многих случаях выполняются системы охлаждения смешанного типа, в которых для одних, наиболее напряженных в тепловом отношении элементов используется непосредственное водяное охлаждение, для других — воздушное. Примером могут служить крупнейшие гидрогенераторы Саяно-Шушенской и Красноярской ГЭС, в которых обмотки и шины обмотки статора охлаждаются непосредственно водой, об-

мотки возбуждения выполнены с форсированным воздушным охлаждением, причем форсирование охлаждения достигается выполнением поперечных каналов в витках катушек полюсов, а остальные элементы конструкции имеют традиционное косвенное воздушное охлаждение.

Внешняя система циркуляции дистиллята включает в себя водяные насосы, теплообменники, фильтры механической очистки, магнитные фильтры, ионообменный фильтр, водяной бак, а также контрольно-измерительную аппаратуру, средства защиты и сигнализации. Все баки, трубопроводы, арматура и аппаратура замкнутой циркуляционной системы выполняются из некоррозирующих материалов. Дистиллят подается в обмотку двумя центробежными насосами с электродвигателями переменного тока, из которых один — рабочий, а другой — резервный. Для контроля за циркуляцией дистиллята устанавливаются расходомеры. Из насоса дистиллят поступает в водяные теплообменники, где охлаждается до необходимой температуры, затем — в сетчатые фильтры механической очистки и магнитные фильтры, где очищается от случайных ферромагнитных частиц, после этого дистиллят поступает в обмотку и далее в водяной бак и вновь к насосам. В водяном баке поддерживается небольшое избыточное давление азота для предотвращения попадания в дистиллят воздуха. Снижение до минимума содержания в дистилляте углекислого газа СО2 и кислорода О2 имеет особенно важное значение, так как именно ими в значительной мере определяется интенсивность протекающих в каналах проводников химических процессов. Поэтому в современных системах водяного охлаждения мощных гидрогенераторов применяются различные способы дегазации и декарбонизации дистиллята.

В процессе эксплуатации периодически включается ионообменный фильтр, используемый для обессоливания воды и поддерживающий высокое удельное электрическое сопротивление дистиллята. Минимально допустимое значение удельного электрического сопротивления дистиллята, по достижении которого подается предупреждающий сигнал, устанавливается обычно в диапазоне 75 — 100 кОм-см. Дистиллят должен быть нейтральным по отношению ко всем материалам водяного тракта.

Надежность работы системы циркуляции дистиллята обеспечивается контрольно-измерительными устройствами, светозвуковой технологической сигнализацией и автоматикой. Автоматически контролируются

Продолжение

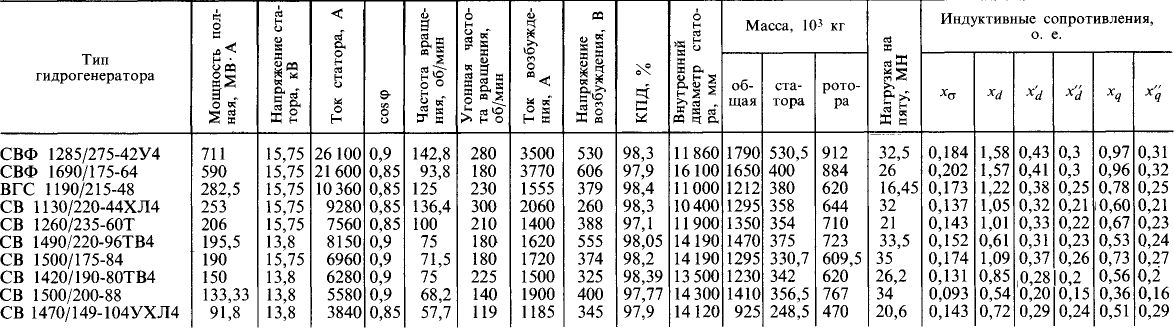

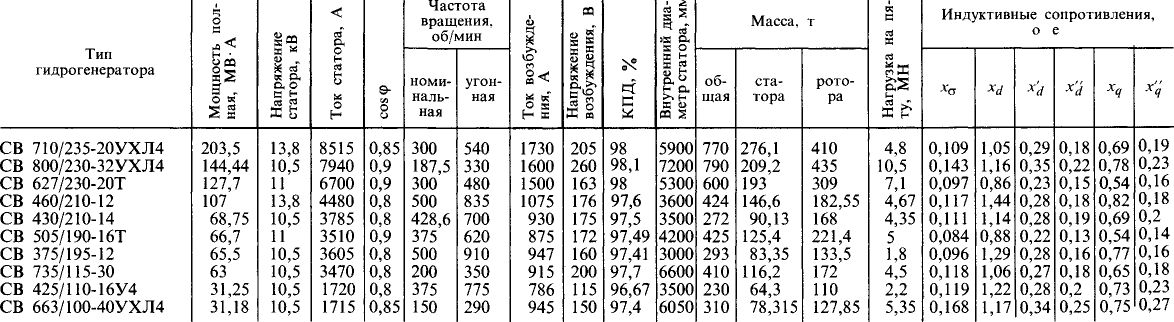

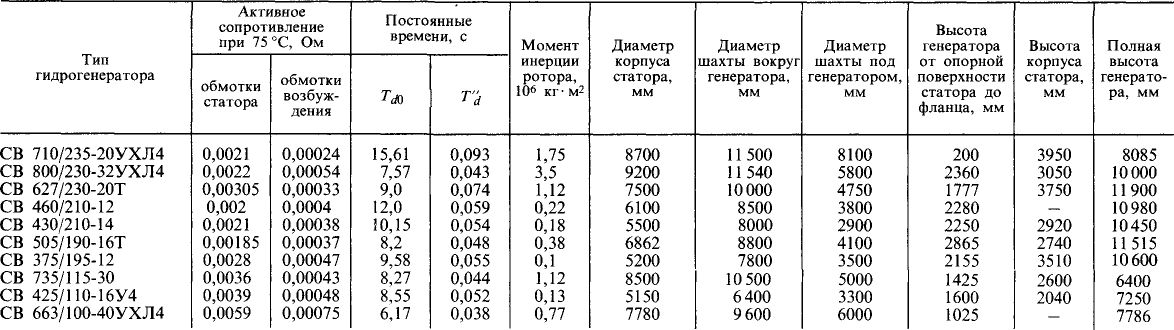

Таблица 8.7. Технические данные гидрогенераторов зонтичного исполнения

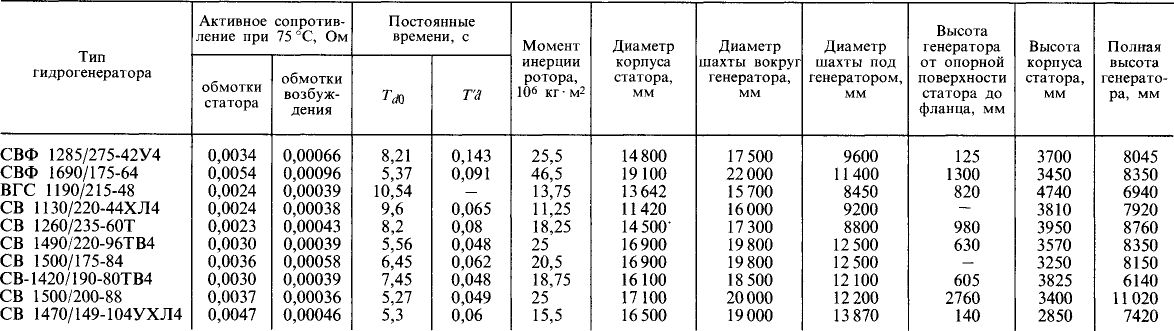

Таблица 8.8. Технические данные гидрогенераторов подвесного исполнения

Продолжение табл. 8.8

работа насосов, уровень дистиллята и давление в баке, расход, давление и температура дистиллята на входе и выходе обмоток, температура всех параллельных по ходу воды ветвей в обмотке статора.

При нахождении гидрогенератора в резерве во избежание окисления внутренней поверхности полых проводников и образования на ней отложений циркуляция дистиллята не прекращается.

В табл. 8.7 и 8.8 приведены основные технические данные гидрогенераторов различного исполнения. В пп. 8.3.3-8.3.6 приведено техническое описание, некоторых вертикальных гидрогенераторов.

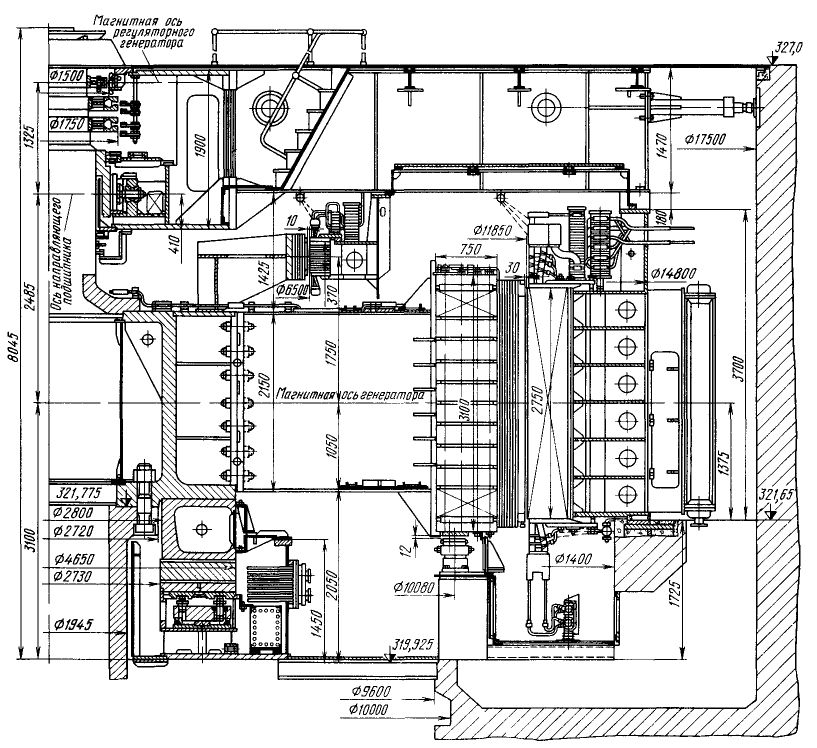

8.3.3. Гидрогенератор для Саяно-Шушенской ГЭС

Крупнейшим отечественным гидрогенератором является гидрогенератор для Сая-

но-Шушенской ГЭС типа СВ 1285/275-42У4 мощностью 711 MB А, частотой вращения 142,8 об/мин (рис 8.6).

Для достижения высоких технико-экономических показателей, снижения габаритов и массы в гидрогенераторе осуществлены непосредственное водяное охлаждение обмотки статора и форсированное воздушное охлаждение обмотки ротора

На одном валу с главным генератором размещены вспомогательный генератор, который служит для питания независимой ти-ристорнои системы возбуждения с двумя выпрямительными мостами — рабочим и форсировочным, и регуляторный генератор, являющийся датчиком частоты для электрогидравлического регулятора частоты вращения агрегата.

Конструктивное исполнение гидрогенератора — зонтичное с расположением подпятника на крышке турбины, с одним

Рис. 8.6. Гидрогенератор Саяно-Шушенской ГЭС

направляющим подшипником в центральной части верхней крестовины.

Корпус статора выполнен из шести секторов.

Сердечник статора собирается на месте установки в кольцо без стыков. Обмотка статора — стержневая, волнового типа, с шестью параллельными ветвями в фазе. Изоляция обмотки — термореактивных связующих.

Ротор гидрогенератора — в безвальном исполнении: центральная часть ротора играет роль вала и соединяется непосредственно с помощью фланцевых соединений с валом турбины и с надставкой вала, на которой размещены две пары контактных колец и регуляторный генератор. К центральной части ротора крепят спицы, на которых набирают обод из штампованных сегментов, выполненных из высокопрочной листовой стали и стянутых шпильками. Полюсы ротора — шихтованные, их крепят к ободу при помощи Т-образных расклиненных хвостов.

Катушки обмотки возбуждения — сварные, их витки образованы из двух различных медных полос — прямоугольного и периодического профилей, между которыми организованы поперечные каналы для прохода охлаждающего воздуха.

Верхняя крестовина выполнена с цельносварной центральной частью и отъемными лапами. В центральную часть крестовины встроен направляющий подшипник с маслоохладителями. Подшипник — сегментный, в радиальном направлении сегменты опираются на сферическую поверхность винтовых регулируемых опор.

Двухрядный подпятник рассчитан на восприятие нагрузки 32,5 МН, имеет 40 самоустанавливающихся сегментов с балансир-ной связью смежных сегментов внутреннего и внешнего рядов. Подпятник расположен в масляной ванне, охлаждается встроенными трубчатыми маслоохладителями и снабжен устройством для принудительной подачи масла под давлением на плоскости трения сегментов, которое автоматически включается при пуске и остановке агрегата.

Для охлаждения активных частей гидрогенератора применены непосредственное водяное охлаждение обмотки статора дистиллятом и система вентиляции с использованием ротора в качестве напорного элемента.

Для торможения ротора при останове и подъеме его при ремонтных работах гидрогенератор снабжен 40 тормозами-домкратами, установленными на тумбах фундамента.

Система возбуждения гидрогенерато-

ра — независимая, тиристорная. На одном валу с гидрогенератором расположен вспомогательный генератор, питающий через ти-ристорный преобразователь обмотку ротора главного генератора. Обмотка статора вспомогательного генератора выполнена с отпайками для питания двух выпрямительных мостов — рабочего и форсировочного.

В качестве регуляторного генератора применен синхронный генератор трехфазного тока с возбуждением от постоянных магнитов. Он предназначен для питания электродинамического регулятора частоты вращения гидрогенератора и электрического реле оборотов.

8.3.4. Гидрогенератор для ГЭС Сальто-Гранде

Примером современного исполнения гидрогенераторов средней мощности являются генераторы для ГЭС Сальто-Гранде (Аргентина—Уругвай) мощностью 135 МВт, 13,8 кВ, 75 об/мин.

Конструктивное исполнение гидрогенератора — зонтичное с расположением подпятника на конической подставке, установленной на крышке турбины, с одним направляющим подшипником в центральной части верхней крестовины.

Статор гидрогенератора для удобства транспортировки выполнен из шести частей. Сердечник статора набирается из штампованных сегментов холоднокатаной электротехнической стали, покрытых с обеих сторон изоляционным лаком. Обмотка статора — стержневая, волновая, двухслойная. Корпусная изоляция стержней обмотки и перемычек — класса нагревостойкости В.

Ротор гидрогенератора состоит из сварного спицевого остова, обода, набираемого из штампованных сегментов, полюсов с обмоткой возбуждения и демпферной обмоткой, токоподвода от обмотки возбуждения до контактных колец и вала-надставки с втулкой направляющего подшипника. К нижнему фланцу остова ротора присоединяется вал турбины.

Верхняя крестовина выполнена с цельносварной центральной частью и отъемными лапами. В центральную часть крестовины встроен направляющий подшипник с маслоохладителями. Подшипник сегментный; в радиальном направлении сегменты опираются на сферическую поверхность винтовых регулируемых опор.

Двухрядный подпятник рассчитан на нагрузку 26,2 МН, имеет 18 пар самоустанавливающихся опорных сегментов, располо-

женных двумя концентрическими кольцами. В радиальном направлении сегменты через эластичные тарельчатые опоры и регулируемые опорные болты попарно связаны балансирами, которые опираются на цилиндрическую поверхность своих опор. Сегменты подпятника и подшипника облицованы баббитом.

Подпятник расположен в масляной ванне и охлаждается встроенными трубчатыми маслоохладителями.

Для охлаждения активных частей гидрогенератора применена замкнутая система вентиляции с охлаждением воздуха в воздухоохладителях, расположенных на корпусе статора. Для торможения ротора при останове и подъеме его при ремонтах гидрогенератор снабжен 36 тормозами-домкратами.

Температурный контроль гидрогенератора осуществляется термометрами сопротивления и термосигнализаторами, установленными в статоре, подпятнике, подшипнике и их масляных ваннах, в зонах горячего и холодного воздуха.

Регуляторный генератор — синхронный, трехфазный, с возбуждением от постоянных магнитов.

Возбуждение гидрогенератора выполняется по схеме тиристорного самовозбуждения с питанием тиристорного преобразователя от шин статора через выпрямительный трансформатор.

8.3.5. Гидрогенератор для Верхне-Териберской ГЭС

Примером современного гидрогенератора подвесного исполнения являются генераторы для Верхне-Териберской ГЭС мощностью 130 МВт, 10,5 кВ, 187,5 об/мин.

Конструктивное исполнение гидрогенератора — подвесное, с расположением подпятника на верхней крестовине и с двумя направляющими подшипниками в центральных частях верхней и нижней крестовин.

Статор гидрогенератора для удобства транспортировки выполнен из четырех секторов. Сердечник статора набран из сегментов, штампованных из холоднокатаной электротехнической стали и покрытых с обеих сторон изоляционным лаком.

Обмотка статора — стержневая, волновая, двухслойная. Корпусная изоляция стержней обмотки и перемычек — типа слюдо-терм по нагревостойкости не ниже класса F.

Ротор гидрогенератора состоит из сварного остова с отъемными спицами, насаженного на вал, обода, набираемого из штампованных сегментов, полюсов с обмоткой

возбуждения и демпферной обмоткой, токо-подвода от обмотки возбуждения до контактных колец. На гидрогенераторе осуществлена конструкция разъемного ротора, позволяющая производить демонтаж остова ротора при остающемся на тормозах-домкратах ободе ротора с полюсами.

Верхняя и нижняя крестовины — лучевого типа с цельносварной центральной частью и отъемными лапами. В центральной части крестовин размещены направляющие подшипники с масляными ваннами и маслоохладителями.

Подшипники сегментные, в радиальном направлении сегменты опираются на сферическую поверхность винтовых регулируемых опор. Подпятник — с самоустанавливающимися сегментами на винтовых регулируемых опорах, с регулируемым эксцентриситетом, рассчитан на нагрузку 10,5 МН. Сегменты подпятника и подшипников облицованы баббитом. Подпятник расположен в масляной ванне и охлаждается встроенными трубчатыми маслоохладителями, имеется устройство для принудительной подачи масла под высоким давлением на плоскости трения сегментов, которое автоматически включается при пуске и останове агрегата.

Для охлаждения активных частей гидрогенератора применена замкнутая система вентиляции с охлаждением воздуха в воздухоохладителях, расположенных на корпусе статора.

Для торможения ротора при останове и подъеме его при ремонтных работах гидрогенератор снабжен тормозами — домкратами.

Гидрогенератор оснащен системами во-до- и маслоснабжения, пожаротушения, теплового контроля, защиты подпятника и подшипников.

Регуляторный генератор — синхронный, трехфазного тока с возбуждением от постоянных магнитов, предназначен для питания электрогидравлического регулятора частоты вращения гидроагрегата.

Система возбуждения гидрогенератора — тиристорная по схеме самовозбуждения.

8.3.6. Гидрогенератор для ГЭС Пурнари

Гидрогенератор для ГЭС Пурнари (Греция) мощностью 100 МВт, 15,75 кВ, 150 об/мин, имеет зонтичное исполнение с расположением подпятника на нижней гру-зонесущей крестовине с двумя направляющими подшипниками. Для удобства транс-

портирования статор генератора выполнен из. четырех частей. Сердечник статора набирается из штампованных сегментов холоднокатаной электротехнической стали, покрытых лаком. Обмотка статора — стержневая, волновая, двухслойная. Корпусная изоляция обмотки статора выполнена на термореактивных связующих, класс нагревостойкости изоляции F.

Ротор гидрогенератора состоит из сварного спицевого остова, обода, набираемого из штампованных сегментов, полюсов с обмоткой, надставки вала с втулкой верхнего направляющего подшипника. К нижнему фланцу остова ротора присоединяется вал турбины.

Верхняя и нижняя крестовина выполнены с цельносварными центральными частями и объемными лапами. В центральную часть нижней крестовины встроены подпятник, направляющий подшипник и маслоохладители. Подпятник рассчитан на нагрузку 9 МН, имеет 16 самоустанавливающихся сегментов, которые опираются через эластичные тарельчатые опоры на регулируемые болты, установленные в корпусе подпятника.

Сегменты подпятника и подшипников имеют баббитовое покрытие. Во время пусков и остановов агрегата на плоскости трения принудительно подается масло под давлением.

Гидрогенератор имеет воздушную замкнутую систему вентиляции, воздух охлаждается в газоохладителях, расположенных на корпусе статора.

Торможение агрегата производится с помощью механических тормозов, установленных на лапах нижней крестовины, тормоза используются также для подъема ротора при ремонтных работах.

Генератор снабжен системой температурного контроля. Температура определяется с помощью термометров сопротивления. В статоре, подпятнике, подшипниках, масляных ваннах, в зонах горячего и холодного воздуха установлены термосигнализаторы.

8.3.7. Генераторы-двигатели для ГАЭС

В настоящее время номинальная мощность изготовленных гидрогенераторов-двигателей находится в пределах 200-400 MB-А при номинальных частотах вращения 150 — 400 об/мин. В разных странах ведутся разработки более мощных гидрогенераторов-двигателей на большие частоты вращения.

Угонная частота вращения гидрогенераторов-двигателей, как правило, находится в пределах 1,45 — 1,7 номинальной частоты вращения.

Коэффициент мощности в генераторном режиме для большинства мощных генераторов-двигателей составляет 0,85 — 0,95. В двигательном режиме cosq> выбирается из условия потребления реактивной мощности при наивысшем значении напряжения в точке присоединения к сети. Для большинства выполненных машин он находится в пределах cos ф = 0,95 4- 1,0.

Напряжение статора генераторов-двигателей существенно влияет на стоимость машины.

Во многих машинах напряжение статора равно 15,75 — 16,5 кВ, а в ряде случаев 18 — 20 кВ и выше. Выбор повышенного напряжения характерен для генераторов-двигателей, установленных на подземных ГАЭС, в связи со стремлением снизить размеры ши-нопроводов от генератора до повышающего трансформатора, протяженность которых относительно велика.

Пределы изменения напряжения в обратимых гидрогенераторах, как правило, допускаются большими, чем в генераторах обычного типа, и составляют +(10 -т- 15)%.

Момент инерции гидрогенераторов-двигателей, как правило, значительно меньше, чем гидрогенераторов обычного исполнения. Это связано с меньшей угонной частотой вращения насосотурбин, а также со стремлением уменьшить диаметр ротора для снижения пусковой мощности и времени пуска в насосном режиме. Снижение момента инерции ротора особенно важно для агрегатов с асинхронным пуском в насосном режиме.

Для гидрогенераторов-двигателей является характерным снижение индуктивного сопротивления по продольной оси xd.

По требованиям статической перегружаемое™ значение xd не должно быть более 1,2 о.е.

Требование к переходному реактивному сопротивлению xd определяется, с одной стороны, стремлением повысить динамическую устойчивость агрегата, с другой стороны — ограничением пусковых токов при применении прямого асинхронного пуска в режиме двигателя. Как правило, значение x'd не должно быть более 0,5 — 0,6 о.е.

Величина ОКЗ для гидрогенераторов-двигателей с частотой вращения до 300 об/мин находится в пределах 1,1 —1,0. В мощных высокоскоростных машинах ОКЗ выбирается меньше единицы — 0,8 —1,0.

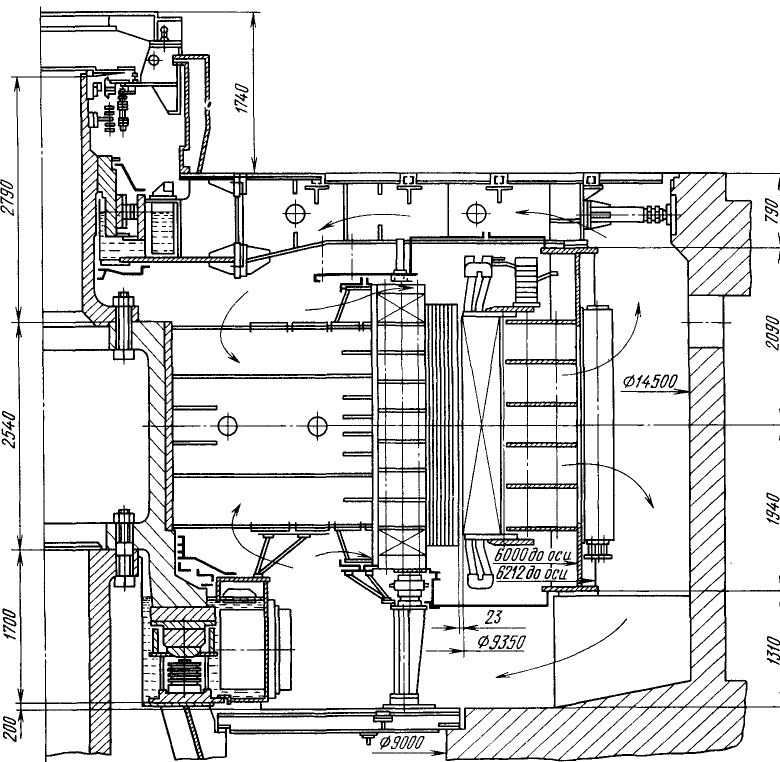

В настоящее время в СССР серийно выпускаются гидрогенераторы-двигатели мощностью 200 МВт, 150 об/мин по типу генераторов-двигателей Загорской ГАЭС (рис. 8.7).

Генератор-двигатель Загорской ГАЭС выполнен в зонтичном исполнении с одним направляющим подшипником в зоне верхней крестовины, с опорой подпятника на крышку насоса-турбины и предназначен для непосредственно асинхронного пуска.

В машине применены массивные полюсы, которые по торцам соединены мощными медными перемычками, приваренными к массиву полюсов. Уменьшение термомеханических напряжений в массивном полюсе достигается с помощью прорезей по длине полюса. Для полюсов применена сталь 20Х2М с повышенной термоусталостной прочностью.

Для ограничения пульсационных потерь поверхность полюсных башмаков выполнена рифленой.

Генератор-двигатель имеет следующие расчетные характеристики асинхронного пуска:

Кратность пускового тока.....2,3

Кратность пускового момента . . . 0,36

Длительность пуска, с......30

Превышение температуры на поверхности полюсных башмаков за время пуска, °С..........200

Для обмотки статора применена термореактивная изоляция типа «монолит». На выходе стержней из паза и в головках лобовых частей установлены расклинивающиеся элементы с подпружиниванием. Крепление лобовых частей обмотки к бандажным кольцам осуществляется с применением формообразующих прокладок. В пазовой части обмотка крепится пазовыми клиньями с упругими подклиновыми прокладками.

Рис. 8.7. Генератор-двигатель Загорской ГАЭС

Между стержнями и на дне паза предусмотрены прокладки из формообразующего материала.

Для уменьшения пускового тока обмотка статора имеет увеличенное число витков и специально заглубленный паз. Для увеличения пазового рассеяния под клиньями в пазу установлены магнитные вставки, представляющие собой склеенные пакеты пластин электротехнической стали.

Конструкция сердечника статора — бесстыковая с шихтовкой статора в кольцо на месте установки.

Подпятник — однорядный сегментный на гидравлических опорах с автоматическим выравниванием нагрузки между сегментами, с нулевым эксцентриситетом. Поверхность трения сегментов покрыта фторопластом.

Система охлаждения — воздушная, замкнутая с самовентиляцией. Для обеспечения одинакового расхода воздуха в генераторном и двигательном режимах все напорные элементы имеют симметричные радиальные каналы.

Основные технические данные генератора-двигателя

Мощность в генераторном режиме, MB А/МВт..... 236/200

Мощность в двигательном режиме, MB А/МВт .... 236/220 Частота вращения номинальная, об/мин....... 150

Коэффициент угона..... 1,6

Напряжение, кВ...... 15,75

Момент инерции ротора, 103

кгм2......... 8000

Номинальный ток возбуждения, А......... 1680

Напряжение возбуждения, В 240 Индуктивное сопротивление по

продольной оси..... 1,37

Статическая перегружаемость 2,0 Внутренний диаметр статора,

мм.......... 9350

Активная длина, мм..... 2450

Диаметр корпуса, мм . . . 12000

Общая высота, мм..... 7870

Высота над уровнем перекрытия, мм........ 1740

Осевая нагрузка на подпятник, МН........ 14,3

Система возбуждения генератора-двигателя ...... Тиристор-

ная по схеме самовозбуждения

Машины Загорской ГАЭС являются унифицированными для ряда ГАЭС (например, Кайшядорской ГАЭС).

8.3.8. Особенности конструкции

и технические данные капсульных гидрогенераторов

Капсульные гидрогенераторы представляют собой малогабаритные герметизированные синхронные явнополюсные генераторы с горизонтальным расположением вала. Капсульные гидрогенераторы изготовляют как часть единого гидроагрегата, при этом корпус статора генератора является одновременно частью капсулы гидроагрегата.

Капсульное исполнение гидроагрегата дает возможность увеличить пропускную способность турбины и единичную мощность при заданном напоре. Так как капсульные гидроагрегаты встраиваются непосредственно в водосливную плотину, при строительстве ГЭС существенно уменьшается общий объем бетонных работ. Одновременно из-за относительно небольших размеров капсульных генераторов они характеризуются более низкой статической и динамической стойкостью, затруднены их монтаж, эксплуатация и ремонт.

Мощность капсульных генераторов находится в пределах от 1,0 до 50 МВт. Ведутся разработки генераторов мощностью около 60 МВт.

Капсульные гидрогенераторы характеризуются высокими значениями коэффициента мощности. В соответствии с ГОСТ 17525-81 номинальный коэффициент мощности для генераторов мощностью до 20 MB А может составить 0,95. Для машин большей мощности допускается значение cos cp = 0,98.

Коэффициент полезного действия капсульных гидрогенераторов несколько ниже КПД машин обычного исполнения. По ГОСТ 17525-81 при мощности до 10 MB A КПД должен быть не ниже 95%, при большей мощности — не ниже 96 %.

Так как диаметр капсульных гидрогенераторов значительно меньше диаметра гидрогенераторов обычного исполнения с теми же номинальными данными, моменты инерции их роторов существенно ниже.

Капсульные гидрогенераторы характеризуются небольшими величинами полюсных делений (20 — 30 см), что обусловливает повышенное рассеяние полюсов (коэффициент рассеяния 1,5 — 1,6), индукций в сердечниках полюсов (1,3 — 1,4 Т) и вызывает трудности с размещением катушек обмотки возбуждения. Поэтому капсульные гидрогенераторы, как правило, выполняются с уменьшенным воздушным зазором (5 — 8 мм).

Особенности капсульных генераторов и высокое использование их активного объе-

ма обусловливают повышенные значения индуктивных сопротивлений. В соответствии с ГОСТ 17525-81 статическая перегружае-мость для машин 20 МВА и менее может быть порядка 1,5, для больших — 1,35.

Отечественные капсульные гидрогенераторы выполняются как с водяным, так и с воздушным охлаждением.

В пп. 8.3.9, 8.3.10 приведено техническое описание некоторых капсульных гидрогенераторов.

8.3.9. Капсульный гидрогенератор

для ГЭС Джердап П-Железные ворота II

Капсульный гидрогенератор типа СГКВ 776/125-96 для ГЭС Джердап И-Железные ворота II непосредственно соединяется с поворотно-лопастной турбиной.

Основные технические данные генератора

Мощность, MB A........27,55

Коэффициент мощности.....0,98

Номинальное напряжение, кВ . . . 6,3 Частота вращения, об/мин .... 62,5

Ток статора, А.........2530

Ток возбуждения, А.......2110

Напряжение возбуждения, В . . . . 185 Синхронное индуктивное сопротивление по продольной оси, о. е. 1 Динамический момент инерции, 103

кг-м2...........3400

ОКЗ.............1,1

Гидрогенератор размещается в напорной части водяного тракта. Статор присоединяется к промежуточным кольцам турбины, занимая центральную часть капсулы.

Вал ротора генератора соединен фланцами с валом турбины. Ротор опирается на два подшипника. Между первым генераторным подшипником и остовом ротора размещаются контактные кольца. Регуля-торный генератор находится между остовом ротора и вторым подшипником генератора.

Подпятник и контрподпятник размещаются в одной масляной ванне, которая крепится к статору турбины.

Корпус статора по условиям транспортировки выполнен из четырех частей, которые при монтаже соединяются стыковыми элементами в кольцо.

Сердечник статора набирается впере-крой из сегментов, штампованных из холоднокатаной стали толщиной 0,35 мм. Сердечник стягивается нажимными плитами, имеющими опорные пальцы из немагнитной стали. Обмотка статора — стержневая, волновая, однослойная с изоляцией на термо-

реактивных связующих, с непосредственным водяным охлаждением. Внутренняя поверхность корпуса статора имеет теплоизоляционное покрытие.

Ротор гидрогенератора состоит из вала с насаженной на него втулкой и остова барабанного типа с расположенными на нем полюсами. Остов ротора по условиям транспортировки состоит из двух частей, стыкуемых плитами и стяжными шпильками.

Полюсы крепят к ободу болтами. Катушки полюсов состоят из полой меди и непосредственно охлаждаются водой. Сердечники полюсов шихтуются из тонколистовой стали, имеют также водяное охлаждение. Корпусная изоляция полюсов представляет собой твердоспрессованную гильзу из стеклянной ткани на термореактивном лаке. Витковая изоляция непрерывная и выполнена стеклянной лентой, пропитанной термореактивным лаком.

Подшипники генератора — стоякового типа. Подшипник состоит из самоустанавливаемых сегментов, расположенных в два ряда. Смазка подшипников и их охлаждение осуществляется устройством, расположенным вне корпуса. Для устранения проникновения паров масла и его протечек по валу используются лабиринтные уплотнения. Подшипник допускает многократные пуски и остановы при обеспечении непрерывной циркуляции масла.

Прямая и обратная нагрузки, вызываемые реакцией воды, воспринимаются подпятником и контрподпятником. Опорой подпятника является фланец вала генератора. Сегменты подпятника и контрподпятника выполнены из стали, облицованной-баббитом, лежат на упругом пружинистом основании. Диск подпятника электрически изолирован от вала. Масло для смазки и охлаждения передается в ванну снизу.

Температура в элементах генератора измеряется с помощью термометров сопротивления, которые устанавливаются на входе и выходе воды из обмотки статора и ротора, в сегментах подпятника, контрподпятника и опорных подшипников. Вторичным прибором для термометров сопротивления является система теплового контроля, обеспечивающая измерения, сигнализацию и защиту. Предусмотрена система пожаротушения с автоматическим управлением.

Останов генератора производится без использования специальных тормозных устройств.

Система возбуждения — тиристорная по схеме самовозбуждения. Кратность форсирования возбуждения гидрогенератора 2,5.

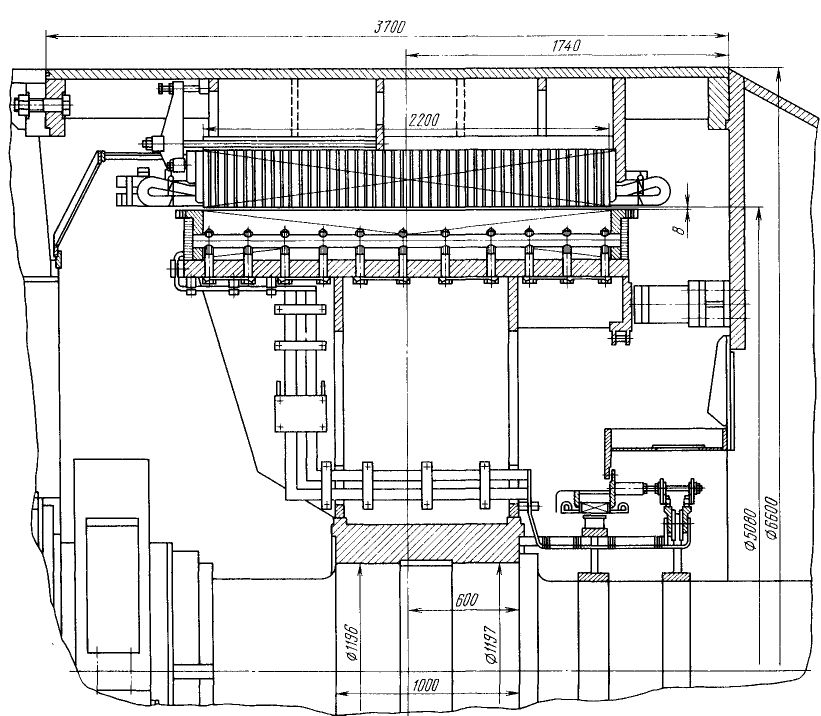

8.3.10. Капсульный гидрогенератор для Даугавпилсской ГЭС

Капсульный гидрогенератор типа СГК 535/220-52 для Даугавпилсской ГЭС является составной частью капсулы гидроагрегата (рис. 8.8).

Основные технические данные генератора

Мощность, MB A........42,22

Коэффициент мощности.....0,9

Номинальное напряжение, кВ . . . 6,3 Частота вращения, об/мин . . . .115,4

Ток статора, А.........3870

Ток возбуждения, А.......1243

Напряжение возбуждения, В .... 327 Синхронное индуктивное сопротивление по продольной оси, о. е. . . . 1,37 Динамический момент инерции, 103

кгм2...........1900

ОКЗ.............0,8

Корпус статора одним фланцем крепят к статору турбины, другим — к фланцу промежуточного кольца. Статор турбины и промежуточное кольцо являются опорами капсулы.

Ротор генератора насаживают на вал гидроагрегата, который состоит из двух частей, соединенных между собой фланцами.

В передней части капсулы размещаются агрегат системы охлаждения, состоящий из осевого вентилятора с двигателем, а также воздухоохладители.

Корпус состоит из двух частей; части корпуса соединяют с помощью шпилек, которыми стягиваются стыковые плиты. Сердечник статора собирают из сегментов электротехнической стали толщиной 0,5 мм, шихтовка сегментов выполняется при монтаже. Нажимные пальцы сердечника выполнены из немагнитной стали. Обмотка ста-

Рис. 8.8. Капсульный гидрогенератор для Даугавпилсской ГЭС

тора — двухслойная, стержневая, волновая с двумя параллельными ветвями на фазу. Изоляция обмотки — термореактивная.

Остов ротора — барабанного типа, цельносварной, состоит из втулки дисков обода и ребер жесткости. Полюсы ротора, изготов-денные из листов электротехнической стали толщиной 1 мм, стягивают массивными щеками и шпильками. Полюсы крепят к ободу с помощью болтов. Изоляцию полюсов осуществляют с помощью стеклоткани на эпоксидных связующих. Демпферная обмотка — продольно-поперечная.

Вентиляция гидрогенератора — радиальная, осуществляется по замкнутому циклу внутри капсулы при нормальном атмосферном давлении.

Генератор имеет систему торможения, выполненную в виде пневматических поршневых тормозов и трубопроводов. При подаче в тормоза воздуха при давлении 0,7 МПа агрегат тормозится от 15% номинальной частоты вращения.

Система возбуждения — статическая ти-ристорная параллельного самовозбуждения.

Параметры системы возбуждения

Номинальное выпрямленное напряжение, В...........370

Номинальный выпрямленный ток, А 1600

Кратность форсировки по напряжению ............2,5

Кратность форсировки по току ... 2

8.3.11. Системы возбуждения гидрогенераторов

В настоящее время наиболее широкое распространение получили системы возбуждения с тиристорными преобразователями. При этом используются системы как независимого возбуждения, так и самовозбуждения. И в тех и в других системах применяются трехфазные мостовые схемы выпрямления. Схемы преобразования могут быть одноком-плектными и двухкомплектными. В двухкомплектных схемах один выпрямитель включается на полное напряжение источника питания, а второй — на отпайки его обмотки. При этом выпрямители работают с различными углами управления. В нормальных режимах ток возбуждения идет главным образом через рабочий комплект вентилей, в режимах форсирования - через форси-ровочный комплект вентилей. На стороне постоянного тока оба выпрямителя соединяются параллельно. Схема с одним комплектом вентилей применяется при кратно-

Рис. 8.9. Схема независимого возбуждения

сти форсирования к <: 2,5, а схема с двумя комплектами вентилей — при к = 3 н- 4.

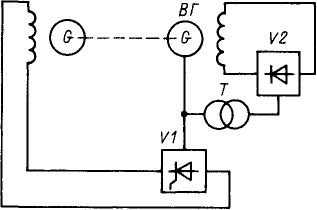

При независимом возбуждении (рис. 8.9) в качестве источника питания используется вспомогательный генератор ВГ, который устанавливается в зоне между ротором генератора и верхней крестовиной. Благодаря достаточно большому диаметру ВГ увеличения высоты генератора не требуется. Вспомогательный генератор представляет собой обычную явнополюсную синхронную машину, рассчитанную для работы на выпрямительную нагрузку. Обмотка статора ВГ при двухмостовой схеме выпрямителя выполнена с отпайками: рабочий мост подключен к отпайкам, форсировочный мост — на полное фазное напряжение. Отдельные части обмотки могут выполняться с различным числом параллельных ветвей — большим в более нагруженной рабочей части и меньшим в остальной части обмотки.

Обмотка возбуждения гидрогенератора получает питание от тиристорного выпрямителя VI. Возбуждение вспомогательного синхронного генератора ВГ осуществляется тиристорным выпрямителем V2, получающим питание от выводов ВГ через трансформатор Т. В некоторых генераторах применяются также системы самовозбуждения с последовательно включенными вольтодо-бавочными трансформаторами.

Гашение поля в нормальных эксплуатационных режимах осуществляется инвертированием, а в аварийных режимах — автоматом гашения.

Системы возбуждения должны обеспечивать в продолжительном режиме работы ток и напряжение гидрогенераторов, превышающие номинальные значения не менее чем на 10%. Кратности форсирования напряжения и тока возбуждения должны быть не менее 2, а скорость нарастания напряжения возбуждения при заданном снижении напряжения на входе автоматического регулятора возбуждения (АРВ) и при внезапных коротких замы-

каниях в сети — не менее двух относительных единиц в секунду.

Для гидрогенераторов мощностью 100 МВт и более рекомендуется применять быстродействующие системы возбуждения, обеспечивающие нарастание напряжения от номинального до 95% предельного значения за время не более 0,08 с. Предельное напряжение возбуждения должно достигаться при снижении напряжения на входе АРВ на 5% при кратности форсирования до 3 и на 7,5 % при большей кратности форсирования.

Для систем параллельного самовозбуждения без последовательных вольтодобавоч-ных трансформаторов требования по кратности форсирования и быстродействию должны выполняться при следующих условиях: 1) напряжение прямой последовательности на выводах генератора при любом коротком замыкании должно быть больше 0,8 номинального; 2) напряжение прямой последовательности должно быть меньше 0,8 номинального при длительности короткого замыкания не более 0,18 с для сети напряжением 110 кВ и выше и не более 0,3 с для сети 35 кВ и ниже, причем после отключения короткого замыкания напряжение должно превышать 0,8 номинального. Если второе из этих условий не выполняется, то допускается снижение кратности форсирования до значения, равного произведению напряжения прямой последовательности в относительных единицах на коэффициент 2,5. Требования к скорости нарастания напряжения возбуждения в этом случае не предъявляются. Для удовлетворения указанным требованиям система параллельного самовозбуждения должна выполняться с кратностью форсирования 2,5 вместо 2 при номинальном напряжении питания.

Полупроводниковая система возбуждения должна обладать внутренним резервированием. Если число параллельных ветвей или число фаз не более трех, то при выходе из строя одной ветви или фазы должна обеспечиваться работа с номинальной нагрузкой при номинальном напряжении и запасе по статической устойчивости 20% (без учета АРВ). При этом ток возбуждения не должен быть менее тока холостого хода.

Если число параллельных ветвей или фаз равно четырем и более, то выход из строя одной ветви или фазы не должен приводить ни к каким ограничениям, включая форсирование возбуждения. При выходе из строя двух параллельных ветвей или фаз осуществляется автоматическое ограничение или запрещение форсирования и обеспечиваются рассмотренные выше режимы при

числе параллельных ветвей или фаз не более трех.

В отечественной практике системы возбуждения рассчитываются на двукратный номинальный ток возбуждения в течение не менее 50 с для гидрогенераторов с косвенной системой охлаждения и не менее 20 с для гидрогенераторов с непосредственным водяным и форсированным воздушным охлаждением.

Гашение поля гидрогенератора может осуществляться включением обмотки возбуждения на разрядное устройство, переводом преобразователя в инверторный режим. Возможно также гашение поля гидрогенератора посредством гашения поля возбудителя или сочетанием обоих способов.

8.3.12. Режимы работы гидрогенераторов

Изменение напряжения. Обычно гидрогенераторы рассчитывают так, чтобы при изменении действующего значения напряжения на выводах обмотки статора в пределах + 5 % номинального они развивали номинальную мощность при номинальном коэффициенте мощности. При 105% напряжения ток статора должен быть понижен до 95% номинального, а при 95% напряжения он может быть повышен до 105%. При снижении напряжения ниже 95% номинального увеличение тока свыше 105% обычно не допускается даже в том случае, когда температура обмотки статора остается в допустимых пределах. Это объясняется тем, что перепад температуры в изоляции от потерь в меди возрастает пропорционально квадрату тока, а чрезмерное увеличение перепада температуры приводит к значительным относительным перемещениям слоев изоляции, к необратимым деформациям в ней и в результате — к снижению срока службы изоляции.

Гидрогенераторы допускают также продолжительную работу при повышении напряжения до 110%. Однако ввиду увеличения потерь в стали и вызываемых ими местных нагревов, а также роста тока и нагрева обмотки возбуждения сохранить при этом номинальную мощность не удается. Обычно при повышении напряжения свыше 105% номинального полная мощность снижается примерно на 2% с каждым процентом повышения напряжения. Работа при напряжении свыше 110% номинального не допускается.

Изменения температуры воды и воздуха. Работа гидрогенератора с температурой охлаждающего воздуха свыше 35 °С при замк-

нутом цикле вентиляции и свыше 40 °С при разомкнутом не предусматривается, за исключением режимов сушки. Воздухоохладители обеспечивают номинальную нагрузку гидрогенераторов и возбудителей при температуре поступающей в воздухоохладители и теплообменники воды не выше 28 °С.

В отдельных случаях, при установке в районах с жарким тропическим климатом, гидрогенераторы рассчитывают для условий работы при более высокой температуре входящего охлаждающего воздуха, которая превышает температуру поступающей в воздухоохладители воды обычно на 7 — 10 °С.

В зимнее время снижение температуры охлаждающей воды позволяет уменьшить температуру воздуха, что в свою очередь дает возможность в известных пределах повысить мощность гидрогенератора, сохранив температуру его обмотки статора неизменной.

Однако увеличение мощности ограничивается и в этом случае перепадом температуры в изоляции.

При понижении температуры охлаждающего воздуха с 35 до 30 °С допустимо увеличение мощности гидрогенератора на 0,75% на каждый градус повышения температуры. При понижении температуры охлаждающего воздуха с 30 до 25 °С мощность может быть увеличена на 0,25% на каждый градус понижения температуры воздуха. При понижении температуры охлаждающего воздуха ниже 25 °С дальнейшее повышение нагрузки не допускается.

Работа гидрогенератора при температуре охлаждающего воздуха ниже +15 °С не рекомендуется, а ниже + 10 °С не допускается, так как при этом возможно нарушение изоляции обмотки статора. В зимнее время не следует также переохлаждать воздухоохладители во избежание конденсации на них влаги (отпотевания). Обычно осуществляется сезонное регулирование расхода охлаждающей воды через воздухоохладители.

Изменения частоты. При изменении частоты в пределах + 2,5 % номинальной (48,75 — 51,25 Гц) гидрогенератор сохраняет номинальную мощность. Однако при уменьшении частоты относительно номинальной повышение напряжения гидрогенератора сверх номинального не допускается. Это обусловлено тем, что при снижении частоты для поддержания постоянного напряжения приходится увеличивать магнитный поток, а также ток ротора. При одновременном повышении напряжения местные нагревы сердечника и обмотки статора, а также тем-

пература обмотки ротора могут превысить допустимые пределы.

В отдельных случаях могут иметь место также ограничения при работе гидрогенератора с повышенной против номинальной частотой и с большим напряжением. При повышении частоты увеличиваются добавочные потери в меди обмотки статора и на поверхности полюсных наконечников, а потери в сердечнике статора изменяются незначительно. В результате нагрев обмотки статора не выходит из допустимых пределов. При повышении напряжения из-за роста потерь в стали статора в напряженных в тепловом отношении гидрогенераторах может иметь место возрастание температуры обмотки статора выше допустимой. По этой причине для отдельных типов гидрогенераторов не допускается работа при повышенной частоте и увеличенном напряжении по сравнению с номинальным.

Допустимые перегрузки по току статора и ротора. Условия нагрева обмоток при кратковременных перегрузках близки к условиям адиабатического процесса, так как количество тепла, успевающего за короткий промежуток времени рассеяться во внешнюю среду, незначительно. Во избежание нарушений изоляции, вызванных тепловыми деформациями при удлинении обмотки из-за ее нагрева, обычно ограничивают кратковременное повышение температуры обмотки 15 °С.

Обмотки с непосредственным водяным охлаждением обладают большей перегрузочной способностью по сравнению с обмотками с косвенным воздушным охлаждением при малых кратностях перегрузок, но из-за высокой номинальной плотности тока допускают меньшую длительность перегрузок большой кратности. Допустимые длительности перегрузок обмоток гидрогенераторов приведены в табл. 8.9.

Таблица 8.9. Допустимые длительности перегрузок обмоток по току, мин

|

Обмотка |

статора |

Обмотка |

возбуждения |

|

|

Крат- |

Воздуш- |

Водя- |

Воздуш- |

Водяное или |

|

ность |

ное |

ное |

ное |

форсирован- |

|

пере- |

охлаж- |

охлаж- |

охлаж- |

ное воздушное |

|

грузки |

дение |

дение |

дение |

охлаждение |

|

2,0 |

50 с |

20 с |

50 с |

20 с |

|

1,5 |

2 |

1 |

2 |

50 с |

|

1,4 |

3 |

1,25 |

3 |

1 |

|

1,3 |

4 |

2,5 |

4 |

1,5 |

|

1,25 |

5 |

4 |

5 |

2 |

|

1,2 |

6 |

6 |

6 |

2,75 |

|

1,15 |

15 |

15 |

10,5 |

4 |

|

1,1 |

60 |

Длительно |

||

Несимметричная нагрузка. При несимметричных нагрузках генератора появляются обратно вращающиеся магнитные поля первой и высших гармоник, которые вызывают дополнительные потери в демпферной обмотке, на поверхности полюсных башмаков и в обмотке возбуждения. Чрезмерные нагревы мест соединений короткозамыкающих сегментов демпферной обмотки токами обратной последовательности могут привести к ее разрушению. Несимметричные нагрузки вызывают также пульсации момента с основной частотой 100 Гц, в результате чего возникают вибрации статора и ротора, которые при длительном воздействии могут привести к разрушению крепления сердечника статора и межполюсных соединений ротора. По этим причинам несимметричная нагрузка ограничивается токами обратной последовательности и должны приниматься меры для снижения продолжительности несимметричной нагрузки.

В зависимости от системы охлаждения, мощности гидрогенератора, наличия демпферной системы допускается работа при следующих разностях токов по фазам, %:

Гидрогенераторы с косвенным воздушным охлаждением и мощностью 125 МВ-А и выше........15

То же мощностью менее 125 MB ■ А . . .20

Гидрогенераторы с непосредственным жидкостным охлаждением.....10

Гидрогенераторы без демпферной системы ..............10

Наибольший ток при несимметричной нагрузке ни в одной из фаз не должен превышать номинального.

Снижение допустимой разности токов в фазах для крупных гидрогенераторов обусловлено более высоким уровнем электромагнитных, тепловых и механических нагрузок и, следовательно, большей напряженностью конструкций машин. Еще большим использованием характеризуются гидрогенераторы с применением форсированных систем охлаждения, и в частности непосредственного водяного, что приводит к необходимости снижать допустимую разность токов в фазах до 10%.

Несимметричные короткие замыкания. Гидрогенераторы могут выдержать лишь кратковременные несимметричные короткие замыкания, так как токи обратной последовательности, достигающие больших значений, могут привести к выходу из строя генератора из-за возможных повреждений ротора от местных нагревов и вибраций.

В практике принято определять допусти-

мую длительность несимметричных коротких замыканий исходя из термической стойкости демпферной системы.

Гидрогенераторы допускают кратковременные несимметричные короткие замыкания при условии, что произведение квадрата среднего тока обратной последовательности 12 (в долях номинального тока статора) на время продолжительности короткого замыкания гк в секундах не превосходит определенного значения:

1\Ь « С.

Обычно для гидрогенераторов с косвенным воздушным охлаждением С = 40, для гидрогенераторов с форсированным охлаждением С = 20 -г 30.

Работа с заземленной фазой. Если в одной из фаз гидрогенератора или сети, подключенной непосредственно к его выводам, имеют место замыкания на землю, то такой режим является аварийным. Напряжения незаземленных фаз в этом случае возрастают и могут достигать полных линейных напряжений, что ведет к соответствующему увеличению градиента напряжения в изоляции обмотки статора и тем самым повышает вероятность ее повреждения. Наличие же двух мест замыканий на землю в обмотке статора чревато опасностью пожара в генераторе с выгоранием стали сердечника статора и необходимостью проведения в последующем большого объема восстановительных ремонтных работ.

По этой причине работа гидрогенератора с заземлением одной из фаз не допускается, при появлении «земли» генератор должен быть аварийно отключен от сети и развозбужден.

Асинхронный режим. Асинхронный режим гидрогенератора может наступить в результате потери возбуждения, неудачной самосинхронизации, несвоевременного отключения участка сети с коротким замыканием, сброса большой нагрузки при сохранении электрической связи с системой и т. п.

В асинхронном режиме имеют место большие пульсации тока и напряжения, вызывающие вибрации гидрогенератора и значительные механические усилия в отдельных узлах. Кроме того, в обмотке возбуждения генератора, вращающегося асинхронно, наводится значительная ЭДС, которая при размыкании цепи возбуждения может привести к пробою изоляции ротора. Поэтому асинхронный режим не допускается сколько-нибудь длительное время и при выпадении из синхронизма машина должна быть аварийно отключена от сети.

Допустимые вибрации и шумы. При работе гидрогенераторов имеют место вибрации различных узлов и их элементов, обусловленные воздействием переменных аэродинамических, электромагнитных и механических нагрузок.

Допустимая вибрация (удвоенная амплитуда колебаний)в горизонтальной плоскости крестовины гидрогенератора со встроенным в нее направляющим подшипником при вертикальном исполнении или вибрация подшипников при горизонтальном исполнении гидрогенератора во всех режимах работы при номинальной частоте вращения устанавливается следующей:

Номинальная частота b2?ZhTmm

вращения, об/мин '"tТодее '

До 187,5........ 0,18

187,5-375....... 0,12

375-750........ 0,10

В вертикальном направлении гидрогенератор должен выдерживать вибрации турбины не более указанных выше.

Допустимая вибрация сердечника статора с частотой колебаний, равной удвоенной частоте перемагничивания, не должна превосходить 30 мкм. Более высокие вибрации частоты (100 Гц) и рост их с током нагрузки свидетельствуют, как правило, о неудачно выбранном чередовании катушечных групп обмотки статора. В этих случаях оказывается целесообразным изменение электрической схемы обмотки статора. Максимальная интенсивность шума, измеренного на расстоянии 1 м от гидрогенератора, работающего в режиме холостого хода, не должна превышать 85 дБ.