Содержание

Предыдущий § Следующий

1.6. Надежность электрических машин

1.6.1. Основные понятия

По ГОСТ 27.002-83 надежность определяется как свойство объекта сохранять во времени в установленных пределах значения всех параметров, характеризующих способность выполнять требуемые функции в заданных режимах и в условиях применения, технического обслуживания, ремонтов, хранения и транспортирования.

Для электрических машин, как и для других объектов, имеют важное значение следующие определения:

Безотказность — свойство объекта непрерывно сохранять работоспособное со-

стояние в течение некоторого времени или некоторой наработки.

Долговечность — свойство объекта сохранять работоспособное состояние до наступления предельного состояния при установленной системе технического обслуживания и ремонтов.

Ремонтопригодность — свойство объекта, заключающееся в приспособленности к предупреждению и обнаружению причин возникновения отказов, повреждений и поддержанию и восстановлению работоспособного состояния путем проведения технического обслуживания и ремонтов.

Сохраняемость — свойство объекта сохранять значения показателей безотказности, долговечности и ремонтопригодности в течение и после хранения и транспортирования.

Отказ — событие, заключающееся в нарушении работоспособного состояния объекта, т. е. в переходе в неработоспособное состояние. При оценке надежности электрических машин необходимо заранее оговорить, какое состояние считается неработоспособным. По характеру возникновения различают отказы внезапные, характеризующиеся скачкообразным изменением одного или нескольких параметров объекта, и отказы постепенные, характеризующиеся постепенным изменением значений одного или нескольких заданных параметров объекта. Внезапные отказы обычно проявляются в виде повреждений элементов (обрывы, пробои изоляции, образование трещин, поломки). Постепенные отказы связаны с износом и старением элементов и материалов (износ щеток, старение изоляции, износ коллектора и др). По условиям создания и работы объектов различают конструкционные, производственные, эксплуатационные отказы. Они характеризуют основные причины их возникновения, т. е. при конструировании — несовершенство норм и правил конструирования, при производстве — нарушение и несовершенство установленного процесса изготовления, при эксплуатации — несоблюдение установленных правил и условий эксплуатации.

1.6.2. Показатели надежности

Для объектов в зависимости от назначения применяют различные показатели надежности. Различают восстанавливаемые и невосстанавливаемые объекты, что определяется нормативно-технической документацией. Если нормативно-технической и конструкторской документацией предусмотрено

проведение ремонта объекта, то он называется ремонтируемым.

Перемонтируемые объекты работают до первого отказа, после чего они снимаются с эксплуатации. Значительное количество электрических машин относится к числу не-ремонтируемых объектов. Для оценки надежности неремонтируемых электрических машин используют вероятностную характеристику случайной величины — наработку до отказа Т, под которой понимают наработку объекта от начала эксплуатации до возникновения первого отказа.

Распределение наработки до отказа может быть описано: 1) вероятностью безотказной работы P{t); 2) плотностью распределения наработки до отказа f(t); 3) интенсивностью отказов X(t).

Вероятностью безотказной работы P(t) называют вероятность того, что случайная величина Т — наработка до отказа — будет не меньше заданной:

P(t) = P{T^t}.

Во многих задачах требуется определить вероятность безотказной работы объекта за время t — вероятность того, что в пределах заданной наработки не возникнет отказа объекта, т. е. вероятность P(tt, t2) безотказной работы в интервале наработки tu t2. Она равна отношению вероятностей безотказной работы в начале и конце интервала:

P(t1,tz) = P(t2)/P(t1).

Статистически вероятность безотказной работы определяется отношением числа объектов, безотказно проработавших до момента t, к числу объектов, работоспособных в начальный момент времени

P(t) = [N-n(ty]/N,

где N — число объектов в момент начала наблюдений или испытаний; n{t) — число объектов, отказавших за время t. Вероятность отказа объекта

e(o=i-p«-

Надежность ряда ремонтируемых объектов не всегда удобно характеризовать вероятностью безотказной работы, так как P(t) у них весьма близка к единице, особенно для небольших интервалов наработки, поэтому применяется показатель надежности — плотность распределения наработки до отказа:

f(t) = dQ(t)/dt = -dP(t)/dt;

P(t)= -J/W*-J/WA;

о t

Q{i) = \f(t)dt.

о

Для неремонтируемых объектов используется другой показатель — интенсивность отказов X(i). Интенсивность отказов — условная плотность вероятности возникновения отказа невосстанавливаемого объекта, определяемая для рассматриваемого момента времени при условии, что до этого момента отказ не возник:

X(t) = f(t)IP(t);

- \\{t)dt P(t) = e °

При X(t) = X = const P(t) = e~Xt.

Статистически интенсивность отказов определяют следующим образом:

X(t) = n(At)/(NcpAt),

где JVcp = (JV, + JV1 + 1)/2 — среднее число объектов, исправно работающих в интервале At; N,, Nl+1 — число работоспособных объектов в начале и конце интервала At; n — число отказавших объектов в интервале At.

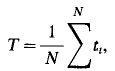

Одним из показателей безотказности является средняя наработка на отказ — математическое ожидание наработки объекта до отказа. На практике используется следующая оценка средней наработки до отказа:

где t, — наработка до отказа 1-го объекта; N — число объектов.

Для восстанавливаемых объектов пользуются средней наработкой на отказ — отношением наработки восстанавливаемого объекта к математическому ожиданию числа его отказов в течение этой наработки.

Наиболее распространенными показателями долговечности электрических машин являются средний ресурс и средний срок службы. Средний ресурс — математическое ожидание ресурса. Ресурс — это наработка объекта от начала его эксплуатации или ее возобновления после ремонта определенного вида до перехода в предельное состояние. Средний срок службы — математическое ожидание срока службы. Срок службы - календарная продолжительность от начала эксплуатации объекта или ее возобновления после ремонта определенного вида до перехода в предельное состояние.

Для характеристики нескольких свойств надежности объектов используются комплексные показатели надежности. Среди них

большое значение имеет коэффициент готовности

кГ = Т0/(Т0 + Тв\

где То — средняя наработка на отказ; Тв — среднее время восстановления.

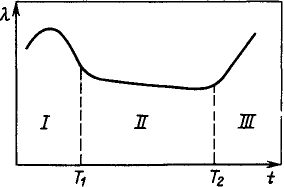

При рассмотрении работоспособности электрических машин наблюдаются характерные периоды, отражающие главные причины их отказов (рис. 1.9). Период / — это период приработки, когда при испытаниях или на начальной стадии эксплуатации происходит выявление и отбраковка конструктивных и производственных недостатков. Для предотвращения отказов в эксплуатации в период приработки осуществляют замену дефектных деталей исправными и, если это возможно, приработку отдельных узлов. Для электрических машин производится проверка изоляции обмоток, притирка щеток на коллекторе или контактных кольцах, настройка систем регулирования и возбуждения, наладка подшипниковых узлов. Для ответственных электрических машин период приработки проходит непосредственно на заводе-изготовителе, чтобы избежать отказов в эксплуатации, обусловленных производственными причинами.

В большинстве случаев в период приработки вероятность безотказной работы за время t может быть описана законом Вей-булла

P(t) = e~tm/t°,

где m, t0 — параметры.

После периода приработки начинается период нормальной эксплуатации Л, когда интенсивность отказов падает и в течение длительного времени остается примерно постоянной. В этот период происходят внезапные отказы, которые носят случайный характер, например из-за случайного повышения нагрузок. Распределение наработки до отказа описывается показательным законом. При этом функция плотности распределения

f(t) = Xexp(-Xt). Вероятность безотказной работы P(t) = exp{-Xt).

Рис. 1.9 Основные периоды работы машин

При постоянной интенсивности отказов средняя наработка на отказ равна

Т = 1/Х.

Период работы электрических машин III характеризуется увеличением интенсивности отказов. С момента времени Т2 элементы и узлы машины начинают отказывать чаще, что вызвано их старением и износом. У электрических машин в этот период отмечается существенное нарушение свойств изоляции, уменьшение ее электрической прочности, износ тел качения подшипников, изменение структуры смазки, износ коллектора и изменение структуры материала коллекторных пластин, повышение вибраций.

Распределение наработки на отказ по причине изнашивания и старения описывают с помощью нормального закона. Так как наработка на отказ является случайной величиной, которая может принимать только положительные значения, распределение Т может быть усеченно-нормальным. Оно получается из нормального при ограничении интервала возможных значений этой величины.

Плотность усеченного нормального распределения определяется из выражения

/=с/(0,

где с — нормирующий множитель; f(t) — функция нормального распределения:

(t-m,)2

/(t)= * ~ - , 271СТ

где mt — математическое ожидание; а — среднеквадратичное отклонение.

Величина с определяется с помощью нормированной функции Лапласа Ф(1П:

где U1 = (tj - т,)/ст; U2 = (t2 - mt)/a; tlt t2 -интервалы ограничения средней наработки до отказа.

1.6.3. Причины отказов

Практика эксплуатации электрических машин позволила наиболее полно исследовать статистическими методами надежность асинхронных двигателей. Систематическое наблюдение электрических двигателей от начала эксплуатации до капитального ремонта показало, что капитальному ремонту подвергается 20% двигателей. При относительной простоте конструкции надежность асинхронных двигателей все еще остается низкой: средний срок службы составляет

20000 ч (5 лет) и колеблется в зависимости от области применения: до 60000 — 80000 ч в химической промышленности; до 5000 — 6000 ч в горнодобывающей промышленности. Основными причинами выхода из строя асинхронных двигателей являются их неудовлетворительная эксплуатация, несовершенная защита или отсутствие ее. При защите двигателей плавкими предохранителями электродвигатели отказывают из-за работы на двух фазах. Электродвигатели отказывают также из-за несоответствия конструктивного исполнения двигателей условиям эксплуатации, неправильного выбора двигателей по мощности и неудовлетворительного обслуживания.

Причинами выхода из строя двигателей являются также их некачественное изготовление, отказы по вине заводов-изготовителей. Отказы двигателей вызываются неравномерностью воздушного зазора, что приводит к задеванию ротора о статор машины. Это может быть обусловлено тем, что технологический процесс и состояние оборудования не обеспечивают требуемую обработку станин, подшипниковых узлов и пакетов ротора. Неравномерность воздушного зазора может быть вызвана также прогибом вала при его недостаточной жесткости. Причиной отказов обмоток двигателей нередко является низкое качество изоляции обмоточных проводов и пропитывающих лаков. Преждевременные отказы обмоток вызываются часто несовершенными технологическими процессами, некачественными пропиткой, намоткой и укладкой в пазы витков обмотки статора.

В подавляющем большинстве случаев отказы электродвигателей происходят из-за повреждения обмоток — 85 — 95%, 2-5% электродвигателей отказывают из-за повреждений подшипников. Основные отказы обмоток обусловлены междувитковыми замыканиями — 93 %.

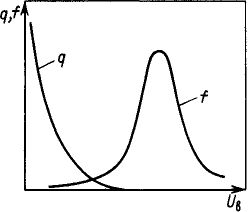

Для междувитковой изоляции разработана математическая модель надежности. Элементами модели являются два витка, расположенных рядом в пазу или лобовой части и разделенных междувитковой изоляцией, состоящей из собственной "изоляции обмоточного провода, пропиточного лака и воздушных прослоек. Отказ происходит тогда, когда приложенное напряжение к соседним виткам UB превышает пробивное напряжение междувитковой изоляции. На рис. 1.10 дано графическое представление модели, где q(UB) и /((/„) —плотности распределения приложенных и пробивных напряжений.

Рис. 1.10.

Модель надежности меж-

дувитко-вой изоляции

Вероятность безотказной работы между-витковой изоляции обмотки, состоящей из и пар проводников, равна

P» = ]q(UB)[l-F(UB)]"dUB, о

где F(UB) — функция распределения пробивного напряжения междувитковой изоляции.

Распределение приложенного напряжения между витками зависит от напряжения на фазе, числа последовательных соединенных секций в фазе, кратности и распределения коммутационных напряжений вдоль обмотки и числа проводников в пазу. Пробивное напряжение изоляции обмоток зависит от свойств изоляционных материалов и условий эксплуатации.

Синхронные машины являются в основном крупными электрическими машинами, которые изготовляются мелкими сериями, что затрудняет обработку статистических данных. Синхронные машины являются ремонтируемыми объектами, поэтому для таких машин важны такие показатели надежности, как коэффициент готовности и среднее время восстановления. Синхронные машины отличаются тем, что имеют относительно высокое качество обслуживания; количество отказов по причинам, связанным с ошибками эксплуатации, соизмеримо с количеством отказов из-за дефектов изготовления. Вместе с тем в процессе эксплуатации обычно происходят доводка, усовершенствование, модернизация машины. Статистические данные свидетельствуют о том, что одной из основных причин отказов синхронных машин являются заводские дефекты.

Для оценки эксплуатационной надежности синхронных генераторов широко применяют показатель удельная повреждаемость. Это удельное число аварийных отключений, которое измеряется средним числом повреждений на одну машину в год и выражается в процентах.

Большинство повреждений относится к обмотке статора, основным местом по-

вреждений изоляции обмоток статора является пазовая часть обмотки, пробой которой составляет примерно 50% всех пробоев обмоток статора. На процесс изменения и разрушения изоляции оказывают влияние повышенные механические усилия при переходных процессах, вибрация, перенапряжения, перегрузки по току. В процессе изготовления могут появиться участки с пониженной электрической прочностью. Это связано с изготовлением стержней обмоток с размерами, выходящими за пределы допуска, что приводит к повреждению изоляции при укладке обмотки в пазы. В процессе изготовления возможно попадание на поверхность изоляции ферромагнитных частиц, вибрация которых в магнитном поле приводит к постепенному разрушению изоляции.

Лобовые части обмоток крупных электрических машин наибольшей опасности подвергаются при переходных процессах. Большие ударные токи могут вызвать разрывы бандажей, деформацию частей обмотки, появление трещин и вмятин в изоляции. В процессе эксплуатации синхронных генераторов отмечаются также пробои изоляции вследствие попадания в нее масла и влаги. Среди повреждений активной стали наиболее частыми являются ослабление запрессовки, расшатывание сердечника стали под действием вибрационных и магнитных сил, повреждение изоляционной пленки на поверхности листов.

На подвижных частях машины частые повреждения наблюдаются на бандажных узлах; эти повреждения вызываются действием центробежных сил, деформациями вала и усилиями горячих посадок на вал. Под действием температуры происходит перемещение обмотки ротора, деформация проводников обмотки. Возможно также перекрытие каналов охлаждения и снижение сопротивления изоляции при попадании влаги, масла и пыли на обмотку.

Характерными повреждениями и нарушениями в работе подшипниковых узлов крупных синхронных машин являются выплавление баббита, повреждение вкладышей и цапф подшипниковыми токами. Выплавление баббита обычно происходит при нарушении работы системы маслоснабжения. Наиболее распространенной неисправностью подшипников является вытекание масла. Подшипниковые токи возникают из-за несимметрии в магнитной системе, обусловленной неравномерным зазором, наличием осевых каналов, несимметричным размещением сегментов активной стали. Замыкание обмотки ротора на корпус также приво-

дит к появлению подшипниковых токов.

В гидрогенераторах наиболее характерными отказами механических узлов являются отказы подшипников, вызываемые неравномерными нагрузками. Как показывает статистика наблюдений, износ подпятников наступает через 4 — 5 лет.

Для обеспечения надежности крупных синхронных машин большое внимание уделяется контактно-щеточной системе и возбудителям. Число отказов возбудителей иногда превышает число отказов обмоток ротора и статора.

Данные о причинах выхода из строя в период эксплуатации электрических машин постоянного тока показывают, что большинство аварий происходит по вине обслуживающего персонала, который не всегда обеспечивает необходимый уход и качественное выполнение текущего ремонта. Среди других причин отказов следует отметить конструкционные недостатки. Так, у двигателей прокатных станов основные отказы обусловлены повреждениями коллектора, что вызвано неблагоприятной коммутацией при регулярных кратковременных перегрузках.

Наиболее частыми повреждениями возбудителей синхронных генераторов являются повреждения бандажей обмотки якоря, нарушения пайки петушков и износ коллектора. При этом надежность коллекторно-щеточ-ного узла во многом зависит от мощности возбудителя.

В тяговых двигателях одной из частых причин отказов в работе является возникновение кругового огня на коллекторе. Это вызвано условиями эксплуатации (буксование колесных пар), невысоким качеством выпрямленного питающего напряжения, повышенными ударными и вибрационными нагрузками.

Повреждения обмоток якорей машин постоянного тока проявляются в пробое корпусной изоляции между пакетом стали якоря и обмоткой и пробое изоляции между витками. В крупных машинах постоянного тока повреждения проявляются в распайке соединительных петушков коллекторных пластин с обмоткой и в разрушении проволочных бандажей.

Отказы механических узлов машин постоянного тока определяются в основном состоянием шеек вала и подшипников качения и скольжения. Повреждения подшипников скольжения и шеек вала выражаются в виде износа вкладышей в гнездах подшипников, вытекания смазки из подшипников при их неисправностях, нарушения работы смазочных колец в подшипниках.

1.6.4. Аттестация качества электрических машин

Аттестация качества продукции — один из постоянно действующих факторов, стимулирующих создание продукции, превосходящей по своим технико-экономическим показателям лучшие отечественные и мировые достижения.

В соответствии с Постановлением ЦК КПСС и Совета Министров СССР от 18 августа 1983 г. в СССР установлены единые и обязательные для всех министерств и ведомств правила аттестации промышленной продукции по двум категориям качества — высшей и первой.

К высшей категории качества относится продукция, которая по технико-экономическим показателям находится на уровне лучших мировых достижений или превосходит их, соответствует значениям, предусмотренным стандартами для вновь разработанной (модернизированной) и намечаемой к разработке продукции, и отвечает нормативно-техническим документам, по которым она выпускается.

До утверждения стандартов, устанавливающих значения показателей для вновь разработанной и намечаемой к разработке продукции, к высшей категории качества должна относиться продукция, по технико-экономическим показателям находящаяся на уровне лучших мировых достижений или превосходящая их, обеспечивающая значительное повышение производительности труда, экономию материалов, топлива и электроэнергии, удовлетворяющая потребности населения страны, конкурентоспособная на внешнем рынке и отвечающая нормативно-техническим документам, по которым она выпускается.

Такая продукция должна характеризоваться высокой стабильностью показателей качества, основанной на высоком техническом уровне производства, строгом соблюдении технологической дисциплины и высокой культуре производства. Промышленная продукция высшей категории качества обозначается государственным Знаком качества в соответствии с ГОСТ 1.9-67.

К первой категории качества относится продукция, отвечающая нормативно-техническим документам, по которым она выпускается, содержащим современные требования, соответствующие значениям, предусмотренным стандартом для серийно выпускаемой продукции.

До утверждения стандартов, устанавливающих значения показателей для серийно

выпускаемой продукции, к первой категории качества должна относиться продукция, по технико-экономическим показателям находящаяся на уровне современных требований народного хозяйства и населения страны и отвечающая нормативно-техническим документам, по которым она выпускается и имеет стабильные показатели качества.

Если представленная на аттестацию продукция не получает первой категории качества, она считается неаттестованной и подлежит снятию с производства. Продукция, не аттестованная при повторной аттестации по высшей или первой категории качества, подлежит снятию с производства в месячный срок после принятия решения государственной аттестационной комиссией.

Продукция относится к высшей или первой категории на срок до трех лет. Продление срока действия категории качества без проведения аттестации продукции не допускается.

Аттестация продукции проводится в целях обеспечения выпуска продукции, отвечающей по своим технико-экономическим показателям высшему мировому уровню, потребностям народного хозяйства, населения страны и экспорта.

В 1988 г. на большинстве заводов электротехнической промышленности введена государственная приемка. Введение государственной приемки продукции способствует повышению качества выпускаемой продукции.

посадочных мест подщипника, отклонения в форме их колец и разброс размеров сепаратора, тепловая деформация ротора, прогиб вала, погрешности коллекторного узла и др.

Аэродинамические источники связаны с вентилятором и другими расположенными на роторе деталями.

Силы магнитного происхождения в свою очередь делятся в зависимости от направления действия на аксиальные, тангенциальные и радиальные. Эти силы наиболее выражены в диапазоне частот 100 — 4000 Гц, в котором человеческое ухо обладает повышенной чувствительностью к шуму.

Аксиальные силы вызывают смещение ротора по отношению к сердечнику статора, что приводит к их взаимному аксиальному сдвигу и повышению уровня вибрации.

Тангенциальные силы создают вращающий момент. Эти силы также вызывают вибрации обмоток, особенно в зоне лобовых частей. Тангенциальные силы могут быть, особенно при несинусоидальном напряжении питания, источником изгибных колебаний корпуса электрической машины и соответствующих вибраций. Однако основные из-гибные деформации корпуса электрической машины в широком спектре частот вызываются радиальными силами.

Магнитные удельные радиальные силы пропорциональны квадрату магнитной индукции в воздушном зазоре:

Pr(a,t)=B2(a,f)/(2n0X

где Pr (a, t) — радиальная вибровозмущаю-щая сила; В (a, t) — индукция; а — пространственная координата; t — время.

В воздушном зазоре электрической машины индукция магнитного поля может быть представлена суммой основной гармоники В; и высших гармоник порядка i, обусловленных различными причинами j:

b = -Bi+IIX.

Насыщение магнитопровода является причиной возникновения ряда дополнительных гармоник магнитной индукции, которые в свою очередь могут принять участие в образовании дополнительных вибровозму-щающих сил. С достаточной для практических целей точностью насыщение при вибрационных расчетах учитывается третьей гармоникой индукции.

Аналогично в виде дополнительных гармоник магнитной индукции учитывается влияние эксцентричного расположения ротора.

В электрических машинах, особенно