Содержание

Предыдущий § Следующий

ГЛАВА ДЕСЯТАЯ

РЕМОНТ ЭЛЕКТРООБОРУДОВАНИЯ РАСПРЕДЕЛИТЕЛЬНЫХ УСТРОЙСТВ

10.1. ПЕРИОДИЧНОСТЬ РЕМОНТА

И УВЕЛИЧЕНИЕ МЕЖРЕМОНТНОГО ПЕРИОДА

Капитальный ремонт оборудования проводится в следующие сроки:

масляные выключатели — 1 раз в 6—8 лет при условии контроля характеристик выключателя с приводом в межремонтный период;

воздушные выключатели — 1 раз в 4—6 лет;

разъединители и выключатели нагрузки—1 раз в 4— 8 лет (в зависимости от конструктивных особенностей); шинные разъединители внутренней установки — по мере необходимости, так как это связано с выводом в ремонт всей системы сборных шин;

отделители и короткрзамыкатели с открытым ножом и их приводы — 1 раз в 2—3 года.

Капитальный ремонт остальных аппаратов РУ (трансформаторов тока и напряжения, конденсаторов связи и т. д.) проводится по мере необходимости в зависимости от результатов испытаний и осмотров.

Периодичность капитального ремонта оборудования РУ допускается изменять (уменьшать или увеличивать межремонтный период) исходя из опыта эксплуатации, значений отключаемых аппаратами токов КЗ, результатов измерений характеристик и испытаний, проводимых в межремонтный период.

Текущий ремонт оборудования распределительных устройств проводится по мере необходимости в сроки, устанавливаемые главными инженерами предприятий. Объем текущего ремонта, как правило, ограничивается внешним осмотром, чисткой, смазкой трущихся частей и измерением сопротивления постоянному току контактов в § 10.3 при-

веден примерный объем работ, выполняемых при текущем ремонте воздушных выключателей.

Внеплановый ремонт оборудования проводится после использования им коммутационного или механического ресурса. Коммутационный ресурс выключателей зависит от числа отключений КЗ и значений отключаемых при этом токов. Так, например, номинальный ток отключения допускается отключать выключателями серий МКП, У и воздушными выключателями не более 10 раз. При меньших значениях токов КЗ допускается большее число отключений, Для учета числа и значений отключаемых токов КЗ на выключателях устанавливаются автоматические счетчики (например, счетчики коротких замыканий СКЗ-6). Для увеличения межремонтного периода масляных выключателей указанное выше измерение характеристик заключается в проверке состояния контактов выключателя путем измерения значения вжима, характеризующего контактное давление; измерении переходного сопротивления системы и собственного времени отключения и включения выключателя и построении кривых скорости движения траверсы с контактами.

Проверка вжима контактов проводится без вскрытия масляных выключателей. У простейших контактных систем (одна пара контактов) вжим определяется по расстоянию между двумя рисками, нанесенными на тяге или какой-либо движущейся части выключателя в момент касания его контактов (при медленном ручном включении) и при предельном ходе подвижной части. Момент касания контактов может быть зафиксирован, например, по загоранию лампы, включенной в сеть через полюс выключателя. У систем с многократным разрывом цепи (выключатель МКП-110 и др.) измерить вжим каждого контакта без вскрытия бака нельзя. Однако можно измерить минимальный вжим контактной пары, замыкающейся в последнюю очередь. При этом вжим остальных контактных пар будет больше измеренного.

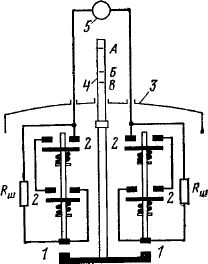

На рис. 10.1 показана принципиальная схема одного из методов измерения минимального вжима контактов выключателя МКП-110. Измерения производятся при помощи рейки, временно прикрепляемой через отверстие в крышке бака к наконечнику изолирующей тяги, несущей траверсу (после измерения рейка снимается). При медленном перемещении с помощью домкрата (временно устанавливаемого в приводе выключателя) траверсы на рейке наносится риска А, соответствующая замыканию внешних контактов 1—1, о чем можно судить, например, по омметру, показание которого должно быть равно сопротивлению 2ДШ. Риска Б наносится в момент начального замыкания контактов 2—2 (показание омметра близко к нулю). Риска В наносится в момент

Рис. 10.1. Схема измерения минимального вжима контактов выключа-теля МКП-110:

j_7 — внешние контакты; 2—2 — дугогася-щие контакты; 3 — крышка бака; 4 — рейка; А, Б, В — отметки на рейке; 5 — омметр

срабатывания защелки при полном включении выключателя. Таким образом, расстояние между рисками А и Б показывает вжим контактов /—/, а Б—В — минимальный вжим контактов 2—2.

Переходное сопротивление контактов измеряется микрометром при включенном выключателе. Если при измерении его значение окажется

выше нормы, то причиной этого может быть образование на контактных поверхностях пленок окиси. В этом случае производится разрушение пленок током 600—800 А от сварочного или нагрузочного трансформатора, после чего измерение повторяется. При нормальном давлении пленки на контактах не представляют опасности, но мешают измерению переходного сопротивления.

Методика измерения собственного времени отключения и включения выключателя, а также построение кривых скорости движения траверсы рассмотрены в § 10.2.

10.2. РЕМОНТ МАСЛЯНЫХ ВЫКЛЮЧАТЕЛЕЙ

Капитальный ремонт масляных выключателей проводится в соответствии с инструкциями заводов-изготовителей и эксплуатационными инструкциями по ремонту выключателей. Весь объем ремонтных работ выполняется, как правило, на месте установки выключателя. Лишь отдельные виды работ (ремонт вводов, встроенных трансформаторов тока и др.) выполняются в мастерских.

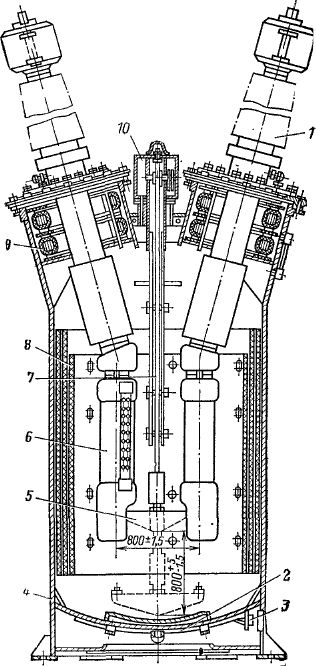

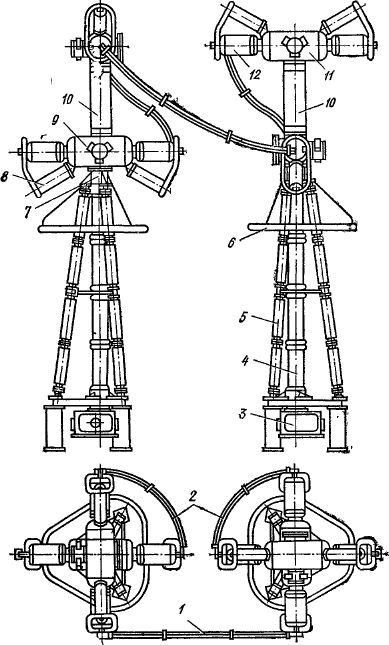

Для ознакомления с технологией капитального ремонта рассмотрим основные виды работ, выполняемых при капитальном ремонте бакового масляного выключателя У-220. Выключатель этой серии состоит из трех отдельных полюсов (рис. 10.2). Несущей конструкцией полюса служит бак 4, на крышке которого установлены: маслонапол-ненные вводы /, коробка приводного механизма 10 с пружинным и масляным буфером для поглощения энергии

движущихся частей при включении и отключении выключателя, газоотвод и предохранительный клапан для защиты бака от чрезмерного повышения давления при отклкь чении выключателем мощных КЗ; встроенные трансформаторы тока 9. В самой нижней точке днища бака имеется

Рис. 10.2. Полюс вы* ключателя У-220:

/ — маслона полненный; ввод; 2 — льдоулавлива-ющее устройство; 3 —< устройство для электро". подогрева масла; 4^% бак; 5 — траверса с подвижными контактами^

6 — дугогасителыше устройство (камера) с шун« тирующим резистором!

7 — направляющее уст» ройство; 8 — изоляций бака; 9 — трансформатор тока; 10 — коробка при-водного механизма

маслосливная труба с краном, под днищем — устройства для подогрева масла 3, включаемые при низких температурах окружающего воздуха. Внутренняя поверхность бака покрыта тремя изоляционными слоями древесноволокнистого пластика, защищенного в свою очередь от обгора-ния фибровыми листами. В нижней части бака расположен овальный люк для влезания в бак при ремонте. Каждый полюс выключателя имеет свой привод. Дугогасительные устройства 6 представляют собой камеры многократного разрыва с шунтирующими резисторами. Контакты камер имеют металлокерамические покрытия.

Капитальный ремонт начинают с подготовки выключателя к разборке. Для этого выключатель осматривают снаружи, проводят несколько операций включения и отключения. Затем испытывают вводы: измеряют сопротивление изоляции, а также тангенс угла диэлектрических потерь; испытывают масло из вводов. Измеряют сопротивление изоляции вторичных обмоток трансформаторов тока. После проведения испытаний и измерений из выключателя сливают масло и сразу же приступают к очистке масла.

Разборку выключателя выполняют в следующем объеме. Ремонтный персонал вскрывает крышки люков, влезает внутрь бака и демонтирует шунтирующие резисторы и дугогасительные камеры. Затем в зависимости от результатов проведенных испытаний с выключателя снимают все или часть вводов и трансформаторов тока, которые отправляют в мастерскую для ремонта. Снятые дугогасительные камеры разбирают полностью, и все детали их тщательно осматривают. При осмотре и ремонте отдельных деталей и узлов руководствуются техническими требованиями на их дефектацию и ремонт. Приведем примеры такой дефектации. Бакелитовые цилиндры дугогасительных камер могут иметь царапины, задиры, обугленные поверхности. Эти дефекты устраняются ремонтом. Отремонтированные цилиндры не должны иметь трещин и расслоений, а также срывов ниток резьбы более чем на один виток. Эти дефекты невозможно устранить ремонтом, поэтому при их наличии цилиндры заменяют новыми.

Нижний контакт дугогасительной камеры может иметь вмятины, раковины, наплывы металла, выгорания. Эти дефекты устраняются опиливанием, зачисткой, обработкой на токарном станке. Требование дефектации тут сводится к тому, чтобы углубления на контакте оставались не более

Рис. 10.3. Схема запирающего механизма выключателя и проверка его шаблоном:

1 — ведущий вал; 2 — рычаг «мертвого» положения; 3 — ось; 4 — тяга; 5 — прямило; 6 — шаблон

0,5 мм. Если углубление на контакте окажется больше допустимого, контакт заменяют новым.

Когда все детали дугогасительных камер будут отремонтированы и пройдут де-фектацию, приступают к сборке камер. Сборку контролируют при помощи шаблонов с точностью до 0,5 мм. После сборки измеряют сопротивление постоянному току токоведущего контура каждой камеры, которое должно быть не более 190 мкОм.

Одновременно с ремонтом дугогасительных камер вскрывают коробки приводных механизмов полюсов выключателя и проверяют состояние всех рычагов и буферных устройств, правильность работы указателей положения тюлюсов. Разбирают и чистят маслоуказатели. Ремонтируют приводы. При этом все механизмы приводов тщательно осматривают, проверяют отсутствие люфтов в шарнирных соединениях, удаляют грязь, ржавчину, старую смазку и наносят новую смазку. Для смазки трущихся частей приводных механизмов употребляется незамерзающая смазка марки ЦИАТИМ-221 или ГОИ-54П.

Общая сборка выключателя проводится в последовательности, обратной той, которая была при его разборке. После установки дугогасительных камер на место приступают к регулировке выключателя и его привода.

Прежде всего проверяют и регулируют установку камер с таким расчетом, чтобы центры нижних контактов камер находились против центров контактов траверсы. Проверяют полный ход штанг камер, который должен быть 101 ±2 мм. Затем включают выключатель и с помощью специального шаблона, поставляемого заводом, проверяют положение звеньев запирающего механизма. Дело в том, что оси плоских рычагов запирающего механизма (рис. 10.3) не должны находиться на одной прямой — это «мертвое» положение, при котором перемещение рычагов становится невозможным. Оси рычагов должны занимать то положение, которое было установлено на заводе, т. е. при наложении шаблона 6 ось 3 должна находиться на рассто-

янии не более 2 мм от выступа шаблона. Только при этом условии возможны надежное запирание привода во включенном положении и четкое действие при отключении выключателя.

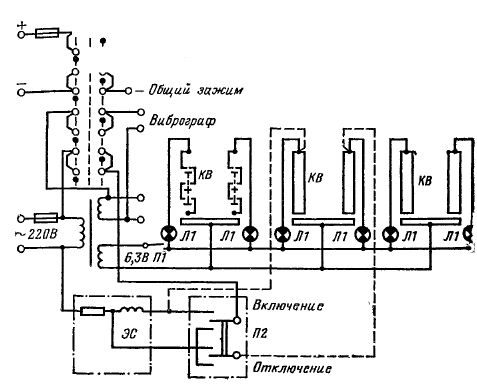

После этого устанавливают необходимый ход траверсы (800 мм) и с помощью ламп, включенных по схеме, приведенной на рис. 10.4, проверяют «одновременность» замы-

Рис. 10.4. Схема для проверки «одновременности» замыкания контактов и измерения времени отключения и включения выключателя:

КУ — ключ управления; KB — камеры выключателя; П1 и П2 — переключатели; Л1 — лампы; ЭС — электросекундомер; «Включение-» — положение переключателя П2 при измерении времени включения выключателя; «.Отключение* —то же отключения выключателя

кания контактов полюса. Для этого с помощью домкрата Доводят траверсу до соприкосновения ее контактов с контактами камер. При этом, как правило, загорается одна из ламп. Это положение траверсы замечают риской карандашом на штанге и направляющем устройстве. При дальнейшем подъеме траверсы и замыкании всех контактов полюса загорится другая лампа. Это положение также замечают, также риской. Затем измеряют расстояние между

рисками, которое должно быть не более 2 мм. По аналогичной схеме проверяют «одновременность» замыкания контакта каждой камеры. Разница в ходе контактов допускается до 1 мм.

При регулировке выключателя в приводе проверяют зазоры между отдельными звеньями его механизма, проверяют работу вспомогательных контактов и действие механиз-

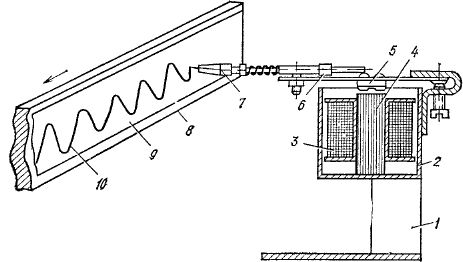

Рис. 10 5 Виброграф:

/ — стойка, 2 — корпус, 3 — обмотка; 4 — сердечник, 5 — якорь, 6 — стальная пружина, 7—пишущее устройство, 8 — деревянная планка; 9 — бумажная лента, 10 — виброграмма

ма свободного расцепления привода при включенном положении выключателя и в момент замыкания его контактов. Проверяют состояние изоляции вторичных цепей вместе с электромагнитами включения и отключения. Сопротивление изоляции должно быть не менее 1 МОм.

По окончании регулировки проводят испытание выключателя вместе с приводом. При этом измеряют время включения и отключения выключателя при различных уровнях напряжения на зажимах электромагнитов. Схема измерений при помощи электросекундомера ЭС показана на рис. 10.4. На время измерений шунтирующие резисторы должны быть отсоединены от дугогасительных камер. В момент подачи ключом КУ команды на включение выключателя включается и электросекундомер, который 1Гри касании контактов выключателя шунтируется ими и останавливается.

Далее снимают характеристики скорости включения и отключения выключателя при различных уровнях напряжения на зажимах привода. Характеристики снимают дважды: когда баки выключателя не залиты маслом и пос-ле заливки масла. В качестве отметчика времени используют виброграф (рис. 10.5). К его обмотке подводят перемен-

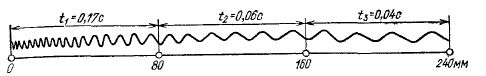

Рис 10.6. Начальные участки виброграммы включения полюса выключателя У-220-1000-25

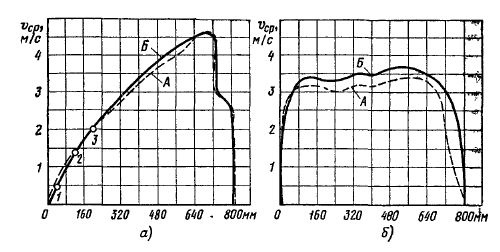

Рис. 10.7. Кривые скорости включения (а) и отключения (б) полюса выключателя У-220-1000-25 с приводом ШПЭ-44П:

А — типовая характеристика; Б — характеристика, снятая во время ремонта выключателя

ное напряжение 12 В промышленной частоты, благодаря чему колебания якоря с карандашом повторяются через 0,01 с. Колебания якоря записывают на бумажной ленте, прикрепляемой к тяге выключателя или к какой-нибудь Другой движущейся части, имеющей достаточно большой ход и не обладающей заметным люфтом относительно траверсы.

Виброграф включают одновременно с подачей импулм са на включение или отключение выключателя. Полученную графическую запись движения, называемую вибро-

граммой, расшифровывают. Для этого виброграмму разбивают на участки и на каждом из них подсчитывают среднюю скорость движения уср, м/с, по формуле

f ср = s/t,

где S — длина участка, м; t — время движения на участке, с, определяемое по числу периодов колебаний якоря вибрографа.

Полученные таким образом значения средних скоростей относятся к определенным участкам движения контактов. На этих участках выбирают точки, расположенные посредине, и по ним строят зависимость скорости движения контактов выключателя от их пути.

На рис. 10.6 представлены начальные участки виброграммы включения полюса выключателя типа У-220-1000-25, а на рис. 10.7 показаны зависимости скорости включения и отключения того же полюса выключателя. На рис. 10.7, а точки /—3 построены в соответствии с виброграммой рис. |10.6. Построенные зависимости скорости сравнивают с типовыми. Отклонения полученных значений скорости от типовых допускаются не более ±10 %.

Во время ремонта до заливки масла в выключатель измеряют сопротивление его внутрибаковой изоляции. Измерение производят мегаомметром напряжением 2500 В с помощью электродов, прикладываемых к поверхности изоляционной конструкции. Значение сопротивления изоляции для выключателей 220 кВ должно быть не менее 3000 МОм. Если значение сопротивления изоляции окажется меньше указанного, изоляцию подвергают сушке.

Для сдачи выключателя после капитального ремонта в эксплуатацию заполняют ведомость (акт) его технического состояния. В ведомости сравниваются результаты проведенных измерений и испытаний с паспортными данными,

10.3. РЕМОНТ ВОЗДУШНЫХ ВЫКЛЮЧАТЕЛЕЙ

Капитальный ремонт. В объем капитального ремонта воздушного выключателя входят полная разборка и чистка важнейших его узлов, устранение обнаруженных повреждений и замена изношенных деталей. Ремонту подвергаются следующие узлы выключателя: резервуары сжатого воздуха, дугогасительные камеры, отделители.(при их наличии), шунтирующие резисторы и делители напряжения, все клапаны, система вентиляции, шкафы и опорная изоляция.

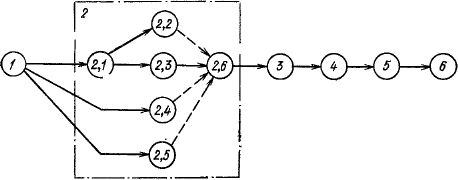

Рассмотрим основные виды работ, выполняемых при капитальном ремонте воздушного выключателя серии ВВБ-ЗЗОБ (рис. 10.8). Технологическая схема ремонта представлена на рис. 10.9. Для ремонта вокруг полюсов выключателя сооружаются инвентарные, леса и при разбор-Рис. 10.8. Полюс выключателя ВВБ-ЗЗОБ:

7, 2 —шины; 3 — шкаф управления полюса; 4 — центральная колонна изоляторов; 5 — опорные изоляторы; 6 — экран; 7 — патрубок; 8 — конденсатор; 9 — нижняя дугогасительная камера; 10 — промежуточный изолятор; // — верхняя ду-гогасительная камера; 12 — ввод

ке пользуются грузоподъемными механизмами (автокран с телескопической стойкой и автогидроподъемник).

Разборку выключателя производят полностью. Сначала отсоединяют от полюса шины I, 2, затем демонтируют верхнюю дугогасительную камеру // вместе с промежуточным изолятором 10, далее демонтируют: нижнюю дугогасительную камеру, патрубок 7 с экраном 6, стеклопласти-

Рис. 10 9. Технологическая схема ремонта выключателя ВВБ-ЗЗОБ:

/ — подготовка выключателя к ремонту; 2 — -ремонт полюса А; 2, / — разборка полюса, 2. 2 — ремонт изоляции и воздухопроводов; 2, 3 — ремонт дугогаситель-ньгх камер, 2, 4 —- ремонт шкафа управления полюса; 2, 5 —■ ремонт распределительного шкафа; 2, 6 — сборка полюса; 3 — ремонт полюса В; 4 — ремонт полюса С; 5 — испытания выключателя; 6 — сдача выключателя из ремонта в эксплуатацию

ковую трубу и центральную колонну изоляторов 4, опорные изоляторы 5.

Ремонт изоляции и воздухопроводов производят после их разборки. Все снятые фарфоровые детали тщательно осматривают и очищают от загрязнений и копоти. При сколах фарфора, осыпании глазури или образовании на ней едва различимых (волосяных) трещин изоляторы заменяют. Для очистки эпоксидных вводов и стеклопластиковых труб применяют спирт. Стеклопластиковые трубы заменяют при нарушении покрытий их поверхности и сопротивлении изоляции ниже 10000 МОм. Все воздухопроводы питания, вентиляции и местного управления отсоединяют, ремонтируют и продувают сухим воздухом.

Ремонт дугогасительных камер (и траверс) проводят в закрытом помещении, чтобы избежать попадания на них пыли, песка, влаги. Камеры и траверсы полностью разбирают на составные части. При разборке пользуются специальными инструментом и приспособлениями, поставляемы-

ми заводам. После разборки все детали камер и траверс осматривают, очищают от старой смазки, загрязнений, продуктов коррозии, нагара, промывают и протирают. Техническое состояние деталей проверяют внешним осмотром и в необходимых случаях измерениями. При этом выявляют детали, требующие ремонта и подлежащие замене. Заменяют детали с дефектами, устранение которых технически или экономически нецелесообразно или ремонт которых не гарантирует восстановления их первоначальных характеристик.

Одновременно с ремонтом дугогасительных камер проводят ремонт вводов, шунтирующих резисторов и конденсаторов.

Перед сборкой отдельных узлов все трущиеся поверхности деталей и резьбовых соединений смазывают тонким слоем смазки ЦИАТИМ-221 или ГОИ-54П. При сборке подвижные детали проверяют на легкость перемещения и отсутствие заеданий. В процессе сборки строго регулируют ход поршней дутьевых клапанов, имеющихся на каждой дугогасительной камере, а также промежуточных клапанов и клапанов управления; проверяют работу механизма траверсы переводом его во включенное и отключенное положения; измеряют ход штока механизма траверсы;регулируют соосность контактов; определяют глубину входа подвижных контактов в неподвижные; измеряют сопротивление токо-ведущих цепей камер. При сопряжении деталей гайки резьбовых соединений затягивают равномерно и до отказа.

Ремонт шкафов управления и распределительного шкафа. Для ремонта из шкафов управления извлекают и разбирают клапаны управления, промежуточные клапаны, пусковые клапаны включения и отключения, привод СБК. Выявляют и устраняют дефекты, производят сборку. При этом регулируют ход поршней клапанов. В лаборатории проверяют электромагниты управления и манометры. Проверяют состояние и сопротивление изоляции вторичных цепей. Аналогичные операции проводят с оборудованием распределительного шкафа. Кроме того, подачей сжатого воздуха из рабочей магистрали проверяют отсутствие утечек воздуха из блока пневматических клапанов и редуктор-ного клапана.

Сборка каждого полюса выключателя выполняется в последовательности, обратной, которая была при разборке.

Регулирование и испытание собранного выключателя состоят в проверке работы всех его элементов и снятии

технических характеристик. Регулирование выполняют поэлементно. Задачей регулирования является получение ха-рактеристик, обеспечивающих четкую работу выключателя в заданном диапазоне давлений (1,6—2,1 МПа). Для этого при различных давлениях воздуха в резервуаре выполняют несколько операций включения и отключения выключателя. При каждой операции отключения фиксируют и регулируют сброс (снижение) давления сжатого воздуха в камере. При номинальном давлении 2,0 МПа сброс давления не должен изменяться более чем на 0,24—0,28 МПа.

По окончании регулирования приступают к снятию характеристик. Для этого процесс включения и отключения выключателя осциллограф'ируют с записью на фотопленку или светочувствительную бумагу. На каждом полюсе выключателя снимают осциллограммы операций включения и отключения при начальных давлениях 2,1; 2,0; 1,6 МПа; операции «включения на КЗ» (В—О) при начальных давлениях 2,0 и 1,6 МПа; неуспешного АПВ (О—В—О) при давлении 2,0 МПа. Время срабатывания выключателя определяют по осциллограммам тока в обмотках электромагнитов управления.

На основании снятых осциллограмм определяют характеристики выключателя: время включения и отключения; время неодновременности размыкания контактов полюса при отключении выключателя и время неодновременности касания контактов полюса при включении; минимальное время от момента размыкания контактов полюса выключателя до момента их касания при АПВ; длительность командного импульса, подаваемого на электромагниты при отключении выключателя.

Полученные характеристики сравнивают с паспортными данными. В случае выявления отклонений от норм соответствующие механизмы выключателя регулируют, налаживают, а затем снимают контрольные осциллограммы. Технические характеристики отремонтированного выключателя должны строго соответствовать техническим данным, приведенным в паспорте.

В заключение исправность действия каждого полюса выключателя (в том числе действие блокировки, сигнали-> зации и цепей управления) проверяют выполнением не менее пяти операций включения и отключения при различных значениях давления сжатого воздуха и напряжения на зажимах электромагнитов. Проверяется также действие полюсов выключателя в сложных циклах: В—О; О—В;

О_В—О. Работа выключателя в трехфазном режиме проверяется путем его дистанционного опробования во всех перечисленных выше циклах, а также при отключении выключателя кнопкой местного пневматического управления.

Включение выключателя после ремонта под напряжением разрешается лишь после проветривания внутренних полостей изолирующих конструкций путем усиленной вен-•'•"чяции сухим воздухом в течение суток.

При капитальном ремонте воздушного выключателя измеряют сопротивление изоляции воздухопроводов и под-ппжных частей; сопротивление изоляции вторичных цепей и обмоток включающего и отключающего электромагнитов; сопротивление токоведущей цепи каждого дугогаси-тсльного устройства; сопротивление изоляции, тангенс угла диэлектрических потерь и емкость конденсаторов дуго-гасительных устройств.

Проводят испытание опорной изоляции и вводов повышенным напряжением 50 Гц; изоляции вторичных цепей и обмоток электромагнитов управления напряжением 1000 В. Проверяют, при каком напряжении срабатывают электромагниты управления.

Приемка выключателя из ремонта осуществляется персоналом эксплуатационной службы. Приемка из ремонта отдельных деталей и узлов производится в процессе сборки после завершения отдельных видов работ, а также в процессе регулировки и опробования под давлением. После приемки выключателя из ремонта составляется акт и оформляется необходимая техническая документация.

Текущий ремонт воздушных выключателей проводится, как правило, не реже 1 раза в год. При текущем ремонте выполняют внешний осмотр дугогасительных устройств и отделителей, шунтирующих резисторов, опорной изоляции; осмотр клапанов (дутьевых, промежуточных, управления), выявляют и устраняют утечки сжатого воздуха; проверяют системы вентиляции, арматуру распределительного шкафа и шкафов управления; устраняют неполадки, замеченные в процессе эксплуатации.

В начале текущего ремонта обычно измеряют электрическое сопротивление токоведущей цепи каждого полюса выключателя и результаты сравнивают с данными предыдущих измерений или с действующими нормами.

При внешнем осмотре тщательно проверяют состояние поверхности всех изоляционных конструкций выключателя, а также достаточность затяжки гаек резьбовых креплений

тем вскрывают и осматривают системы клапанов.

При этом обращают внимание на отсутствие деформаций тарелок клапанов и их поршней, качество закрепления резиновых уплотнений, отсутствие в полости клапанов посторонних предметов и загрязнений. Проверяют нажатие контактов СБК. В электромагнитах управления проверяют прочность крепления бойков, ход якоря и отсутствие заеданий. Обращают внимание на четкость переключения вспомогательных контактов электромагнита при нажатии на его шток.

Текущий ремонт заканчивают чисткой наружных поверхностей изоляторов и указателей вентиляции, опробованием работы выключателя в разных режимах. Опробование работы выключателя обычно производят без снятия осциллограмм, если при ремонте не производилась разборка или замена дугогасительных камер и отделителей. Все операции дистанционного опробования выключателя в циклах В—О, О—В, О—В—О производят с обязательной проверкой сброса давления на каждом полюсе. Для каждого полюса определяют давление «залипания», «отлипания» и «самовключения» контактов отделителя. Кроме того, проверяют отключение выключателя кнопкой местного пневматического управления.

10.4. РЕМОНТ РАЗЪЕДИНИТЕЛЕЙ, ОТДЕЛИТЕЛЕЙ И КОРОТКОЗАМЫКАТЕЛЕЙ

При капитальном ремонте разъединителей, отделителей и короткозамыкателей их полностью разбирают, очищают от загрязнений, осматривают и производят ремонт опорных изоляторов, главных и заземляющих ножей, приводов, передающих движение механизмов и подшипников, сигнальных и блокировочных устройств.

При ремонте отделителей и короткозамыкателей особое внимание уделяют дефектации и ремонту отключающих (у отделителей) и включающих (у короткозамыкателей) рабочих пружин. В случае их замены цроверяют, чтобы развиваемое ими усилие соответствовало характеристикам свойств пружин, установленных на заводе.

Тщательно проверяют работу приводов отделителей и короткозамыкателей (зубчатых передач, механизмов свободного расцепления, механизмов защелок приводов).

После ремонта и замены дефектных деталей смазыва-" ют подшипники и шарнирные соединения аппаратов, производят их общую сборку и окраску. Контакты смазывают тонким слоем незамерзающей смазки. Контакты с серебряным покрытием смазки не требуют. Следует отметить, что серебрение контактов не только защищает их от коррозии, но и уменьшает переходное сопротивление, а также позво-

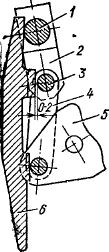

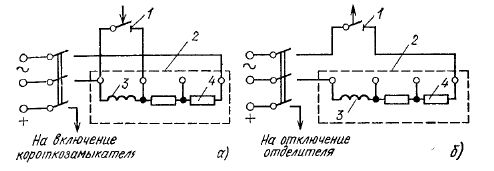

Рис. 10.10. Схемы измерения времени включения короткозамыкателя (а) и отключения отделителя (б):

/ — контакты испытуемого аппарата; 2 — электросекундомер; 3 — обмотка электросекундомера; 4 — встроенные резисторы

ляет снизить вытягивающее усилие ножа из неподвижного контакта.

Полностью собранные аппараты проходят регулировку и испытания. При этом проверяют и регулируют отклонения ножей от осей полюсов, а также зазоры между концами контактных ножей у разъединителей и отделителей, между ножом и упором у короткозамыкателей.

У разъединителей и отделителей динамометром измеряют усилие вытягивания ножа при обезжиренных контактных поверхностях. Допустимое усилие вытягивания одного ножа из неподвижного контакта должно находиться в пределах 160—180 Н.

Измеряют время включения короткозамыкателей и отключения отделителей по схемам, приведенным на рис. 10.10. Измеренное время должно быть не более значений, указанных в паспорте аппарата (для отделителей ОД-11 ОМ 0,5 с, для короткозамыкателей КЗ-ПОМ 0,35 с).

У разъединителей и отделителей измеряют сопротивление контактов постоянному току. Оно должно соответствовать значениям, приведенным в табл. 10.1.

Измерение сопротивления изоляции поводков тяг, выполненных из органических материалов, производят мега-

Таблица 10.1. Допустимое сопротивление постоянному току контактных систем разъединителей

|

Разъединитель |

Номинальное напряжение. кВ |

Номинальный ток, А |

Допустимое сопротивление контактов, мкОм |

|

РОНЗ |

500 |

2000 |

200 |

|

РЛН |

35—200 |

600 |

220 |

|

Остальные разъединители |

6—500 |

600 1000 2000 |

175 200 50 |

омметром на 2500 В. Сопротивление изоляции должно быть не ниже 300 МОм при номинальном напряжении 3—10 кВ и 1000 МОм при напряжении 15—20 кВ.

Изоляцию многоэл-еменгаых штыревых изоляторов измеряют мегаомметром на 2500 В. Сопротивление изоляции каждого элемента изолятора должно быть не менее 300 МОм.

Проверку работы приводов разъединителей, отделителей и короткозамыкателей проводят пятикратным включением и отключением ручным приводом и проведением не менее 10 операций от устройств РЗА.

Вопросы для повторения

1. В каких случаях проводится внеплановый ремонт выключателей?

2. Как проверяется правильность положения звеньев запирающего механизма при ремонте масляного выключателя серии У?

3. Для чего и как снимаются характеристики скорости масляных выключателей?

4. Какими методами и какие характеристики снимаются при капитальных ремонтах воздушных выключателей?

5. По каким схемам измеряется время включения короткозамыка-теля и отключения отделителей?