Содержание

Предыдущий § Следующий

ГЛАВА ВТОРАЯ

НАГРЕВАНИЕ ЭЛЕКТРООБОРУДОВАНИЯ

2.1. ОБЩИЕ СВЕДЕНИЯ

При работе электрических машин, трансформаторов, аппаратов, проводов, кабелей и другого оборудования возникают потери энергии, превращающиеся в конечном счете в теплоту. Теплота повышает температуру обмоток, активной стали, контактных соединений, конструктивных деталей и одновременно рассеивается в окружающую среду. Нагревание оборудования ограничивает его мощность и является главной причиной старения изоляции. По нагрево-стойкости, т. е. по способности выдерживать повышение температуры без повреждения и ухудшения характеристик, применяемые в электрических машинах, трансформаторах и аппаратах электроизоляционные материалы разделены согласно ГОСТ 8865-70 на классы. Ниже даются обозначения классов, указываются предельные температуры и кратко характеризуются основные группы изоляционных материалов, относящихся к данному классу:

Класс.......YAEBFHС

Длительно допустимая

температура, °С . . . . 90 105 120 130 155 180 Свыше 180

Примечание. Класс Y — волокнистые материалы из целлюлозы, хлопка и натурального шелка, не пропитанные и не погруженные в жидкий электроизоляционный материал.

Класс А — волокнистые материалы из целлюлозы, хлопка или натурального и искусственного шелка, в рабочем состоянии пропитанные или погруженные в жидкий электроизоляционный материал.

Класс Е — синтетические органические материалы (пленки, волокна, смолы, компаунды и др.).

Класс В — материалы на основе слюды, асбеста и стекловолокна, применяемые с органическими связующими и пропитывающими составами.

Класс F — материалы на основе слюды, асбеста и стекловолокна, применяемые в сочетании с синтетическими связующими и пропитывающими составами.

Класс Н — материалы на основе слюды, асбеста и стекловолокна, применяемые в сочетании с кремнийорганическими связующими и пропитывающими составами, кремнийорганические эластомеры.

Класс С — слюда, керамические материалы, стекло, кварц или их комбинации, применяемые без связующих или с неорганическими и элементоорганически-ми составами.

Если температура выдерживается в пределах, соответствующих данному классу изоляции, то обеспечивается нормальный срок службы оборудования (15—20 лет). Форсированные режимы сокращают нормальные сроки, и, наоборот, систематические недогрузки приводят к недоиспользованию материалов: оборудование морально устаревает и возникает необходимость в его замене раньше, чем износится изоляция. Таким образом, экономически нецелесообразны как слишком малые, так и большие (по сравнению с нормальными) сроки службы. Государственными стандартами предписывается поддержание в установившихся режимах работы оборудования следующих предельных значений температур. У генераторов с изоляцией класса В в зависимости от применяемого метода измерений температуры, системы охлаждения (косвенная или непосредственная), давления водорода и других факторов температура для обмоток ротора равна 100—130 °С, для обмоток статора 105—120 °С. Ограничение максимальных температур обмоток машин объясняется возможностью появления местных перегревов, а также условиями работы пропиточного компаунда, температура размягчения которого 105— 110°С. У трансформаторов и автотрансформаторов нормы установлены с таким расчетом, чтобы средняя предельная температура обмоток в наиболее жаркое время года не поднималась выше 105—110 °С. В соответствии с этим допустимое превышение температуры отдельных частей трансформатора над температурой охлаждающей среды ограничено следующими пределами: обмотки 65 °С, поверхности магнитопровода и конструктивных элементов 75°С. Превышение температуры верхних слоев масла при среднесуточной температуре охлаждающего воздуха 30 °С и воды у входа в охладитель 25 °С при системах охлаждения М и Д — 65 и при системах ДЦ и Ц — 45 °С.

Старение изоляции. С вопросом нагревостойкости электроизоляционных материалов связан вопрос старения изоляции, т. е. изменения ее структуры, развития местных дефектов, понижения электрической и механической прочности. Старение изоляции наиболее интенсивно идет под действием высоких температур. Аналитически зависимость среднего срока службы изоляции от температуры выражается формулой

N = Ае-**,

где N— срок службы, лет; А — постоянная, равная сроку службы изоляции при температуре 0°С; а — коэффициент,

равный 0,П2; ft— температура, при которой работает изоляция, °С.

Нормальному суточному износу изоляции трансформатора соответствует постоянная в течение суток температура наиболее нагретой точки обмотки 98°С. При повышении температуры обмотки сверх указанной на каждые 6°С срок

Таблица 2.1. Допустимые температуры нагрева токоведущих частей аппаратов, °С

|

Части аппаратов и КРУ |

Наибольшая температура нагрева, °С |

Превышение температуры над температурой окружающего воздуха, °С |

||

|

в воздухе |

в масле |

в воздухе |

в масле |

|

|

Токоведущие (за исключением контактных соединений) и нетоковеду-щие металлические части: неизолированные и не соприкасающиеся с изоляционными материалами соприкасающиеся с трансформаторным маслом Контактные соединения из меди, алюминия или их сплавов (соединения болтами, винтами, заклепками и другими способами, обеспечивающими жесткость): без покрытия с покрытием оловом с гальваническим покрытием серебром |

120 80 90 105 |

90 80 90 90 |

85 45 55 70 |

55 45 55 55 |

возможного использования изоляции сокращается вдвое. Эту зависимость называют шестиградусным правилом.

Нормы нагрева токоведущих частей аппаратов (выключателей, разъединителей, отделителей, токоограничиваю-щих реакторов, проходных изоляторов, трансформаторов тока и пр.) установлены ГОСТ 8024-69 и приведены в табл. 2.1. Расчетная температура окружающего воздуха принята + 35 °С.

Температура элементов аппарата при длительной нагрузке складывается из температуры окружающей среды t>0 и превышения температуры т, т. е. f> = #0+t.

2.2. УСТАНОВИВШИЙСЯ ТЕПЛОВОЙ РЕЖИМ ТРАНСФОРМАТОРА

При неизменной нагрузке и температуре окружающего воздуха такой режим характеризуется постоянством температуры трансформатора и отдельных его частей. Практически он наступает через 7—18 ч после включения трансформатора под нагрузку. К этому времени наступает равновесное состояние: теплота, выделившаяся в трансформаторе за время At, полностью передается его поверхностью окружающему воздуху и превышение температуры трансформатора над температурой окружающего воздуха становится неизменным.

Полные потери мощности в трансформаторе Р складываются из потерь КЗ Рк, возрастающих пропорционально квадрату тока нагрузки, и потерь холостого хода (XX) Ро, примерно пропорциональных квадрату магнитной индукции в стали. Полные потери, Вт, и установившееся превышение температуры трансформатора туст над температурой окружающей среды связаны соотношением

г = ргТуСТ,

откуда

где Р — коэффициент теплоотдачи или количество теплоты, отдаваемой в единицу времени 1 м2 поверхности при превышении температуры на 1 °С; F — поверхность охлаждения трансформатора, м2.

Таким образом, превышение температуры в установившемся режиме прямо пропорционально потерям в трансформаторе и обратно пропорционально коэффициенту теплоотдачи и площади поверхности охлаждения.

2.3. НЕУСТАНОВИВШИЙСЯ ТЕПЛОВОЙ РЕЖИМ ТРАНСФОРМАТОРОВ И ТУРБОГЕНЕРАТОРОВ

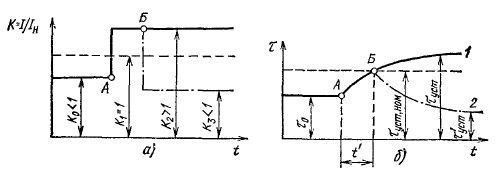

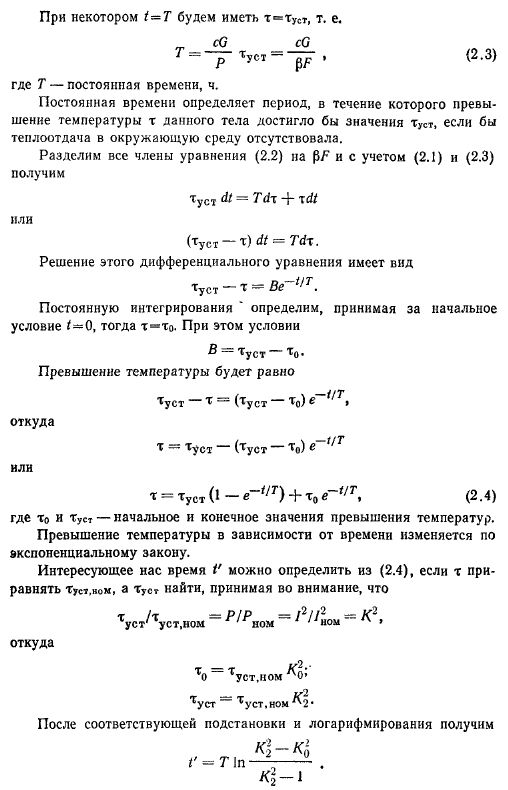

При изменении нагрузки трансформатора изменяются потери Р и превышение температуры т. Перегрузка трансформатора допускается в течение времени, за которое превышение температуры возрастет от значения т0 до предельно допустимого значения в номинальном режиме Туст.ном. Рассмотрим работу трансформатора при двухступенчатом графике нагрузки (рис. 2.1). Допустим, что трансформатор был недогружен, т. е. его начальное состояние определялось отношением токов ///яом =

= /Со< 1 и превышением температуры то. В точке Л нагрузка возросла до /(2>1 и осталась постоянной. Из графика видно, что на второй ступени превышение температуры возрастает и стремится к установившемуся значению туСт>туст,ном. Такое превышение допускать нельзя, и трансформатор следует разгрузить по истечении времени ¥. Значение /' мож>

Рис. 2.1. Двухступенчатый график нагрузки трансформатора (а) и превышение температуры трансформатора над температурой охлаждающей среды (б):

/ — кривая превышения температуры при увеличении нагрузки в точке А; 2 — кривая превышения температуры при понижении нагрузки в точке Б

но определить аналитически исходя из дифференциального уравнения нагревания и охлаждения однородного тела

где t — время; с — удельная теплоемкость тела, Вт-с/(кг-°С); G — масса тела, кг; т — превышение температуры тела над температурой окружающей среды в момент t, " С.

Уравнение (2.2) применимо к трансформатору, если его рассматривать как однородное тело. Из уравнения следует, что при dx—Q установившийся режим соответствует рассмотренному в § 2.2. Превышение температуры тела в установившемся состоянии пропорционально количеству выделяемой теплоты.

Если предположить, что теплоотдача отсутствует, то второе слагаемое уравнения (2.2) должно быть равно нулю и уравнение примет вид

Pdt = cGdx,

откуда

т. е. превышение температуры пропорционально времени.

Если трансформатор не разгружать, то температура его будет возрастать и при ^=4,6 Т наступит установившийся режим, при котором т=тУст (рис. 2.1, кривая /). Если в точке Б нагрузку уменьшить до значения Кз<1, температура перегрева будет снижаться по экспоненте 2. Новое установившееся состояние наступит при т=т '

Таким образом, уравнение (2.4) дает возможность определить превышение температуры тела для любого момента переходного процесса нагревания или охлаждения. Постоянная времени для силовых трансформаторов является вполне определенной и в зависимости от мощности и системы охлаждения изменяется в пределах 2,5—3,5 ч. Постоянная времени обмотки находится в пределах 4—7 мин, так как теплоемкость ее невелика и она хорошо охлаждается маслом.

Тепловые процессы в активных частях и конструктивных деталях турбогенераторов могут быть лишь приближенно описаны уравнением (2.2) путем замены реальных элементов конструкции идеальными твердыми телами. На самом же деле как трансформатор, так и турбогенератор не являются однородными телами и передача тепла в них не пропорциональна превышению температуры, как принято в этом уравнении.

Изменение температурного режима активных частей турбогенератора может произойти вследствие изменения условий выделения теплоты или условий отвода теплоты. Потери энергии в турбогенераторах складываются из электромагнитных и механических потерь. Электромагнитные потери состоят из потерь в стали статора от перемагничивания и потерь в обмотке статора и ротора. Значение этих потерь зависит от значений активной и реактивной нагрузки. Механические потери связаны с потерями на трение ротора о газ, на циркуляцию охлаждающей среды в машине, на трение в подшипниках и т. д. Они пропорциональны плотности охлаждающего газа. Охлаждение турбогенератора зависит от свойств охлаждающей среды и интенсивности отвода тепла с охлаждаемой поверхности. При этом существенное значение имеют давление водорода, расход дистиллята в обмотке статора, температура и расход охлаждающей воды в теплообменниках и газоохладителях и т. д. Однако, несмотря на все указанные особенности теплообмена в турбогенераторах, пользуясь зависимостью вида (2.4), можно с достаточной точностью определить длительно допустимые нагрузки турбогенераторов при условиях охлаждения, отличных от номинальных, превышения температур элементов при изменяющихся нагрузке и температуре охлаждающей среды.

Применяемые системы охлаждения турбогенераторов обеспечивают такие условия теплообмена, при которых температура активных и конструктивных деталей не превосходит допустимой по условиям работы изоляции. Задачей эксплуатации является удержание температуры наиболее нагретых элементов на приемлемом уровне при всех режимах

работы. Это имеет исключительно важное значение, поскольку турбогенераторы обладают сравнительно небольшой тепловой инерцией и ус« тановившаяся температура обмотки ротора с непосредственным водородным охлаждением достигается уже через 10—20 мин, а обмотки в водяным охлаждением — через 2—3 мин.

Длительно допустимые нагрузки турбогенераторов в зависимости от параметров контролируемых величин выдаются дежурному персоналу в виде таблиц и графиков после проведения стандартных тепловых испытаний.

2.4. МЕТОДЫ И СРЕДСТВА ИЗМЕРЕНИЯ ТЕМПЕРАТУРЫ ТРАНСФОРМАТОРОВ И ЭЛЕКТРИЧЕСКИХ МАШИН

Тепловой контроль заключается в обеспечении дежурного персонала информацией о тепловом состоянии оборудования. В зависимости от -метода измерений контролируются местные и средние температуры и их превышения. Наибольшее распространение нашли три метода измерений: термометра, сопротивления и термопары.

Метод термометра применяется для измерения местных температур. При этом используются ртутные, спиртовые и толуоловые стеклянные термометры, погружаемые в специальные гильзы, герметически встроенные в крышки и кожухи оборудования. Ртутные термометры обладают более высокой точностью, но применять их в условиях электромагнитных полей не рекомендуется из-за погрешности, вносимой дополнительным нагревом ртути вихревыми токами.

При необходимости передачи измерительного сигнала на расстояние в несколько метров (например, от теплообменника, предусмотренного в крышке трансформатора, до уровня 2—3 м от земли) используются термометры манометрического типа (например, термосигнализаторы ТСМ-100).

Прибор состоит из термобаллона и полой трубки, соединяющей баллон с пружиной, показывающей части прибора. Прибор заполнен хлористым метилом. При изменении измеряемой температуры изменяется давление пара хлористого метила, которое передается стрелке прибора. Достоинство манометрических приборов заключается в их вибрационной стойкости. Прибор имеет контактное устройство, используемое для автоматического включения и отключения вентиляторов дутья и насосов циркуляции масла в системах охлаждающих устройств трансформаторов.

Метод сопротивления основан на учете изменения сопротивления металлического проводника от его температуры. Так как зависимость эта линейная, то

где Ro— сопротивление при 0°С; Ri— сопротивление, измеренное при отсутствии тока и температуре проводника, равной температуре окружающей среды Фь R2 — сопротивление, измеренное при установившемся значении температуры #2; V — температурный коэффициент сопротивления. Решая (2.5) относительно #2 и принимая во внимание, что для проводника из меди 1/yi = 235, получаем

При ремонте генератора на основе зависимости (2.6) определяется средняя температура нагрева обмотки возбуждения. Значения сопротивлений Ri и i?2 (соответственно в холодном и горячем состоянии ротора) измеряются по методу амперметра и вольтметра.

У работающих генераторов и синхронных компенсаторов средством для дистанционного измерения температур обмотки и стали статора, а также температур охлаждающего воздуха и водорода служат термометры сопротивления, в которых использована та же зависимость значения сопротивления проводника от температуры. Конструкции термометров сопротивления разнообразны. В большинстве случаев это бифилярно намотанная на плоский каркас тонкая медная проволока, имеющая входное сопротивление 53 Ом приО°С.

В качестве измерительной части, работающей в совокупности с термометрами сопротивления, применяются автоматические мосты и логометры, снабженные температурной шкалой. Установку термометров сопротивления в статор производят при изготовлении машины. Медные термометры сопротивления укладывают между стержнями обмотки и на дно паза.

Метод термопары. При измерении температуры используется термоэлектрический эффект, т. е. зависимость ЭДС в цепи от разности температур спая и свободных концов двух разнородных проводников, например, медь — констан-тан, хромель — копель и др. Если измеряемая температура не превышает 100—120 °С, то между термо-ЭДС е и раз-

ностью температур нагретых и холодных концов термопары At существует пропорциональная зависимость

е = }Ы,

где j — постоянная термопары, В/°С.

Термопары присоединяют к измерительным приборам компенсационного типа, потенциометрам постоянного тока и автоматическим потенциометрам, которые предварительно градуируют. С помощью термопар измеряют превышения температур (и косвенно температуру) контролируемых элементов.

С помощью перечисленных выше средств теплового контроля у турбогенераторов измеряются температуры обмоток и активной стали статора, подшипников и уплотнений (вкладышей и охлаждающего масла), охлаждающих сред (газа, дистиллята в обмотках, воды в охладителях и теплообменниках).

Помимо температур контролируются также: давление водорода, общий расход и давление дистиллята в обмотке статора, расход и давление воды в охладителях и теплообменниках, так как от параметров охлаждающих агентов непосредственно зависит температура элементов статора и ротора.

2.5. НАГРЕВАНИЕ НЕИЗОЛИРОВАННЫХ ПРОВОДНИКОВ И КОНТАКТОВ

Электрический ток в цепи нагревает проводники и контактные соединения. Количество теплоты, выделяющейся в одну секунду в контактном соединении, пропорционально I2Rv, где RK — переходное сопротивление контакта, т. е. сопротивление в месте перехода тока с одной контактной поверхности на другую. Опытом установлено, что значение RK плоского контакта зависит от удельного сопротивления и твердости металла, качества обработки и чистоты контактных поверхностей, а также от давления, сжимающего контактные части. Установлено также, что оно не зависит от общей площади соприкасающихся поверхностей, поскольку электрический контакт между ними всегда образуется лишь отдельными точками, размеры которых, как правило, невелики. С увеличением давления возрастает число контактных точек, поэтому значение переходного сопротивления уменьшается.

Переходное сопротивление контактного соединения при возрастании температуры может быть найдено с помощью формулы

где ■&! — начальная температура контакта; RKi — переходное сопротивление контакта при температуре -&х; Фг — температура, для которой определяется сопротивление контакта; у — температурный коэффициент сопротивления материала контакта.

Наибольшие температуры нагрева контактных соединений при длительном прохождении номинальных токов не должны превышать значений, указанных в табл. 2.1.

2.6. ИЗМЕРЕНИЕ И КОНТРОЛЬ ТЕМПЕРАТУРЫ НАГРЕВА КОНТАКТОВ

Измерение температуры нагрева контактных соединений производится переносным электротермометром, представляющим собой компактный неравновесный мост, в одно из плеч которого включен медный термометр сопротивления. Питание моста производится от сухой батарейки. Прибор крепится к изолирующей штанге. При измерении головкой температурного датчика касаются контакта и через 20— 30 с температура контакта определяется по шкале прибора, включенного в диагональ моста.

Систематический контроль за нагревом контактов в эксплуатации производится при помощи термопленочных указателей многократного действия, термосвечей и термоуказателей с легкоплавким припоем.

Термопленочные указатели в виде узких полосок наклеивают на металлические части, образующие контактное соединение. В интервале температур 70—100 °С термопленка изменяет цвет из красного в черный. При охлаждении контакта черный цвет переходит в красный. По цвету термопленки судят о температуре нагрева контакта.

Периодические проверки нагрева контактных соединений производят при помощи термосвеч, имеющих различные температуры плавления. Эксплуатационный комплект состоит из пяти свечей с температурой плавления 50, 80, 100, 130 и 160°С. Свечой, закрепленной на изолирующей штанге, касаются отдельных элементов контакта. При температуре нагрева обследуемой части контакта, равной тем-

пературе плавления материала свечи, конец ее плавится.

Наблюдение за нагревом контактов, недоступных для измерений с помощью штанг (например, на ОРУ), производится по указателям нагрева однократного действия с легкоплавким припоем. Два куска медной проволоки спаиваются припоем с температурой плавления 95—160 °С. Один конец проволоки закрепляют под болт соединительного зажима, а другой, изогнутый в колечко, служит указателем. При нагреве контакта (а вместе с ним и указателя нагрева) до температуры, превышающей температуру плавления припоя, указатель отпадает и тем самым указывает на недопустимый нагрев контакта.

В последние годы для выявления перегрева контактов широко используются инфракрасные радиометры. Радиометр — прибор, фокусирующий тепловое излучение на чувствительный элемент, передающий соответствующий выходной сигнал на стрелочный индикатор. Радиометр типа ИК-10Р способен регистрировать температуру в диапазоне 35—200 °С. Наводка объектива радиометра на исследуемое контактное соединение производится через оптический окуляр. При измерении прибор устанавливается на расстоянии от 2 до 20 м от токопроводящей части.

2.7. КОНТРОЛЬ ПЕРЕХОДНОГО СОПРОТИВЛЕНИЯ КОНТАКТОВ

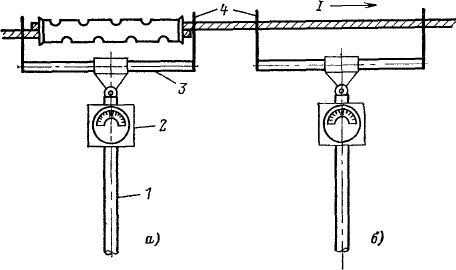

Периодические измерения температуры и наблюдения за нагревом контактов не могут дать желаемых результатов, если они производятся не в период максимальных нагрузок. Кроме того, вследствие значительной теплоемкости и теплопроводности металла нагрев контакта не всегда соответствует его истинной дефектности. Поэтому в эксплуатации более точная оценка состояния контактов производится не по нагреву, а на основе измерения значения падения напряжения на участке цепи, содержащей контактное соединение, при прохождении по контакту рабочего тока или путем измерения значения переходного сопротивления контакта при помощи милливольтметра и амперметра (или микроомметра). В первом случае измерение производится под рабочим напряжением специальной измерительной штангой с укрепленным на ней милливольтметром. Метод измерения основан на сравнении падения напряжения на участке, имеющем контактное соединение, с падением напряжения на участке целого провода при неизменном значении тока нагрузки (рис. 2.2).

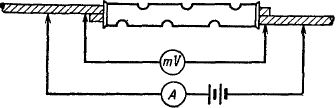

Во втором случае на отключенном и заземленном участке цепи (заземление не влияет на результат измерений) приборы подключаются по схеме, приведенной на рис. 2.3. Питание производится от источника постоянного тока (батареи аккумуляторов). Переходное сопротивление подсчи-тывается по формуле

Як = ДВД

где Л£/к — падение напряжения на контакте; / — ток, проходящий через контакт.

Дефектность контактного зажима устанавливается на основании следующего соотношения:

AUK/AUn=RJRn=KKe*,

где Д£/к и /?к — падение напряжения и сопротивление контакта; AUn и Rn — падение напряжения и сопротивление участка целого провода.

Рис. 2.2. Положение головки штанги при измерении падения напряжения на контакте (а) и на участке провода (б):

/ — изолирующая часть измерительной штанги; 2 — милливольтметр; 3 — головка измерительной штанги; 4 — щупы, к которым подключен милливольтметр

Рис. 2.3. Схема измерения сопротивления контактного соединения по методу милливольтметра и амперметра

При хорошем состоянии контактного зажима /Сдеф<1. Если /<деф^2, то контактный зажим считается дефектным и его заменяют.

Во время ремонта выключателей, разъединителей и отделителей производится измерение сопротивления постоянному току контактной системы этих аппаратов. При этом измеряется сопротивление всей токоведущей цепи каждой фазы выключателя или разъединителя (вывод — вывод). Распространенным на практике методом измерения является метод амперметра и вольтметра (или микроомметра), однако более точные результаты дает измерение двойным мостом.

2.8. УХОД ЗА КОНТАКТАМИ

Контактное соединение в какой-то мере является ослабленным местом в электрической цепи. Поэтому необходимо выявлять и устранять при ремонте излишние контакты и по возможности заменять ненадежные разъемные соединения (болтовые, винтовые и клиновые) паяными, литыми и сварными контактами (включая холодную сварку).

При ремонте (ревизии) разъемных зажимов придерживаются следующих правил:

соединяемые контактные поверхности очищают от окислов и загрязнений и защищают от коррозии смазкой (конденсаторным вазелином, смазкой ЦИАТИМ-221, кварцева-зелиновой пастой); применяют крепежные изделия из стали (болты, гайки, шайбы, пружины), покрытые кадмием или цинком;

затяжку болтовых соединений производят ключом с регулируемым крутящим моментом. Нормальное контактное давление устанавливается с таким расчетом, чтобы, не вызывая текучести материала шин, болтов, гаек при номинальных режимах и при прохождении токов КЗ, обеспечить более низкое сопротивление контактного соединения. Практикой установлено, что при соединении плоских алюминиевых шин расчетное контактное давление должно быть не менее 15 и не менее 10 кПа для медных шин;

непосредственное соединение проводников и зажимов допускают в случае выполнения их из одинаковых или однородных материалов (например, из меди и ее сплавов), а также при покрытии контактных поверхностей зажимов и проводников кадмием, оловом или цинкооловянистым сплавом;

при контактных соединениях меди с алюминием, образующих в присутствии влаги электролитическую пару, во избежание электролитической коррозии, разрушающей контактное соединение, применяют медно-алюминиевые переходные детали. Например, для присоединения алюминиевой шины к аппаратному зажиму, изготовленному из сплава меди, к шине приваривают наконечник из меди или конец алюминиевой шины армируют с помощью холодной сварки медными накладками толщиной 1—1,5 мм;

после ремонта или ревизии контактного зажима измеряют его переходное сопротивление.

На станциях, подстанциях и воздушных линиях электропередачи на каждое контактное соединение и аппаратный зажим ведется специальная документация, в которой отмечаются результаты и даты измерения переходных сопротивлений, даты осмотров, ревизий, а также дата ремонта или замены контактов.

Вопросы для повторения

1. Как влияет температура на срок службы изоляции?

2. Что такое шестиградусное правило?

3. Как контролируется тепловой режим трансформаторов и генераторов?

4. Как контролируется температура нагрева контактных соединений?

5. Как оценивается состояние контактных соединений?

6. В чем состоит уход за контактами?