Содержание

Предыдущий § Следующий

ГЛАВА СЕДЬМАЯ

ЭКСПЛУАТАЦИЯ СИЛОВЫХ ТРАНСФОРМАТОРОВ И АВТОТРАНСФОРМАТОРОВ

7.1. ОСОБЕННОСТИ КОНСТРУКТИВНОГО ВЫПОЛНЕНИЯ

Основными элементами конструкций масляных трансформаторов и автотрансформаторов1 являются: магнито-провод, обмотки с отводами и элементами изоляции, бак с расширителем. Кроме того, трансформаторы снабжаются различными вспомогательными устройствами: охлаждения, переключения ответвлений, защиты масла от воздействий внешней среды, контроля и сигнализации, а также вводами.

Магнитопровод трансформатора выполняет функции магнитной системы и одновременно его конструктивной и механической основы. В конструкции магнитопровода различают активную часть, непосредственно проводящую магнитный поток, и неактивную часть, придающую магнитопроводу необходимую жесткость и являющуюся остовом для установки и крепления на нем различных деталей.

Активная часть трансформаторов старых конструкций собиралась из отдельных листов горячекатаной кремнистой электротехнической стали марок 1511, 1512, 1513. В современных трансформаторах применяется холоднокатаная электротехническая сталь марок 3413, 3416, обладающая более низкими удельными потерями и повышенной проницаемостью, что позволило увеличить индукцию в стали и уменьшить в несколько раз потери и ток XX.

Для снижения потерь от-вихревых токов листы стали, толщина которых выбирается в пределах 0,35—0,5 мм, изолируются друг от друга жаростойкими покрытиями, или лаковыми пленками, или тем и другим одновременно. Толщина электроизоляционных покрытий 4—5 мкм вместо 20—30 мкм в прошлом, когда поверхность пластин оклеивалась бумагой.

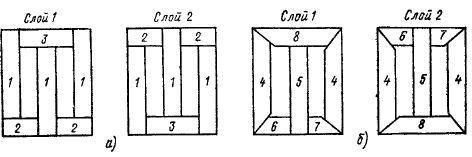

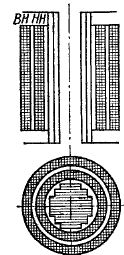

Магнитная цепь магнитопровода состоит из вертикальных стержней и перекрывающих их сверху и снизу ярм. При изготовлении магнитопровода прямоугольные пластины (обычно из двух-трех листов стали каждая) собирают (шихтуют) таким образом, чтобы пластины одного слоя перекрывали стыки пластин смежного с ним слоя (рис. 7.1,а). В магнитопроводе из холоднокатаной стали вместо прямоугольных пластин применяют пластины, одна из сторон которых срезана под углом. Шихтовка пластин в «косой стык» (см. рис. 7.1, б) приводит к

1 Далее под термином «трансформаторы» понимаются и автотрансформаторы, если в тексте не сделано особой оговорки.

снижению потерь в углах магнитопровода, так как при этом уменьшается длина пути магнитного потока, не совпадающего с направлением прокатки листа (рис. 7.2).

Неактивная часть магнитопровода состоит из деталей и узлов, обеспечивающих в процессе работы трансформатора плотное прилегание листов стали друг к другу и разгружающих активную часть от внешних механических нагрузок.

Рис. 7.1. Чередование пластин стержней и ярм из прямоугольных пластин (а) и из пластин со срезанными углами (б):

1—8 — пластины

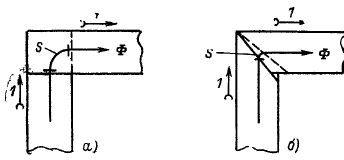

Рис. 7.2. Длина пути S магнитного потока, не совпадающего с направлением прокатки листов стали, при шихтовке магнито-провода из прямоугольных пластин (а) и из пластин со срезанными углами (б):

1 — направление прокатки листов стали

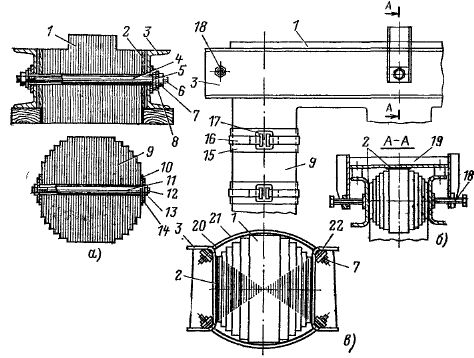

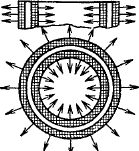

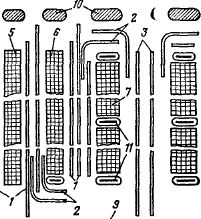

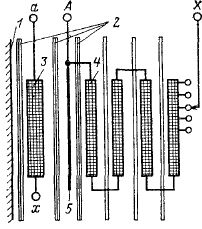

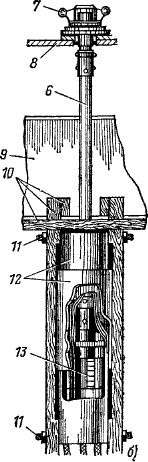

До недавнего времени стержни магнитопроводов стягивали (прессовали) при помощи специальных шпилек (рис. 7.3, а), которые тщэ-тельно изолировали от пластин, чтобы избежать замыкания пластин. Способ прессовки шпильками трудоемок и ненадежен. Кроме того, проштампованные в активной стали отверстия для шпилек уменьшают площади поперечных сечений стали, что ведет к местным сгущениям магнитного потока и увеличению потерь. При применении холоднокатаной стали эти потери возрастают в несколько раз-. Поэтому магнито-проводы большинства трансформаторов (а крупные все без исключения) прессуются без применения шпилек, при помощи бандажей (рис. 73, б и в). Во время сборки магнитопровода на сборочном стенде листы стали стержней и ярм сперва сжимают гидравлическим прессом, а потом

на стержни накладывают стальные бандажи 16, концы которых крепят к разделительной пряжке 17 из изоляционного материала, чтобы не образовался замкнутый контур по бандажу. Ярма стягивают стальными полубандажами 21, проходящими поверх ярма и через окно магнито-провода. Равномерность опрессовки достигается за счет установки специальных ярмовых балок 3. Ярмовые балки изолируются от активной

Рис. 7.3. Способы прессовки магнитопровода сквозными шпилисами (а), ярм — внешними шпильками, стержней — бандажами (б), ярм — полубандажами (в):

/ — ярмо; 2 — картонная изоляция; 3 — ярмовая балка; 4 и 11 — бумажно-бакелитовые трубки; 5 и 10 — изоляционные шайбы; 6 и 12 — сквозные стяжные шпильки; 7 и 1В — гайки; 8 и 14 — стальные шайбы; 9— стержень магнитопровода; 15 — картонная подбандажная изоляция; 16 — стальной бандаж; 17 — замок бандажа (изоляция); 18 — внешняя шпилька; 19 — скоба; 20 — картонная изоляция полубандажа, 21 — стальной полубандаж, 22 — изоляционная прокладка (стеклотекстолит)

стали. Современным способом прессовки стержней является стягивание их бандажами из стеклоленты.

Для разгрузки активной части от внешних механических нагрузок верхние и нижние ярмовые балки связываются между собой шпильками или пластинами. Благодаря этим шпилькам (пластинам) механические нагрузки, например, при подъеме и транспортировке магнитопровода воспринимаются ярмовыми балками и не воздействуют на активную часть магнитопровода.

При работе трансформатора на металлических частях его магнй-топровода наводятся электрические заряды. Чтобы избежать разрядов внутри бака, активная сталь и ярмовые балки заземляются при помощи медной ленты, соединяющей крайний пакет активной стали с ярмовой балкой и проходящей далее к заземленному баку.

Обмотки трансформаторов средней и большой мощности выполняются из медного провода прямоугольного сечения, изолированного кабельной бумагой. Они имеют цилиндрическую форму и располагаются на стержнях магнитопровода концентрически (рис. 7.4).

Обмотки трансформаторов долж-

Рис. 7.4. Концентрическое расположение обмоток на стержне магнитопровода

Рис. 7.5. Растягивающие и сжимающие радиальные усилия, действующие на обмотки при их концентрическом расположении

иы обладать необходимой электрической прочностью (способностью выдерживать различные коммутационные и атмосферные перенапряжения);

термической прочностью (при работе с номинальной мощностью ни одна часть трансформатора не должна перегреваться сверх установленных норм, см. гл. 2);

механической прочностью (способностью выдерживать без повреждений и остаточных деформаций механические усилия, возникающие от взаимодействия токов КЗ в обмотках с магнитным полем рассеяния). Это требование вызвано тем, что при прохождении по концентрическим обмоткам токов КЗ они испытывают большие радиальные усилия, стремящиеся растянуть радиально наружную и, наоборот, сжать внутреннюю обмотку (рис. 7.5). Кроме того, в осевом направлении концентрические обмотки также испытывают усилия, сжимающие обмотки по их высоте. В симметричных обмотках усилия малы. Однако при несимметрии (неодинаковой высоте обмотки и неравномерном распределении

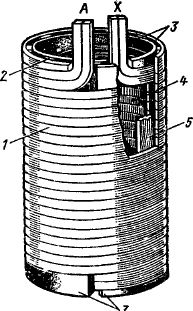

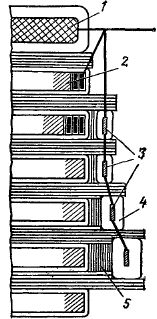

Рис. 7.6. Двухслойная цилиндрическая обмотка с двумя параллельными проводами:

/ — наружный слой обмотки; 2 — охлаждающий масляный канал; 3 — выравнивающие бумажно-бакелитовые опорные кольца с торцов обмотки; 4 — внутренний слой обмотки; 5 — буковая рейка

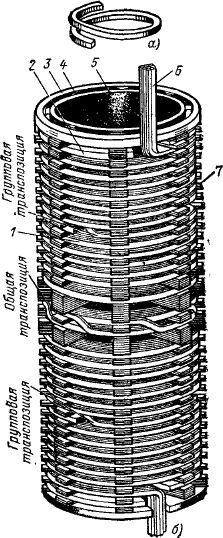

Рис. 7.7. Винтовая однозаходная обмотка:

а—виток обмотки из одного провода? б — обмотка из восьми параллельных проводов; / — витки обмотки; 2 — сегмент; 3 — торцевое опорное кольцо; 4 — буковая рейка; 5 — бумажно-бакелитовый цилиндр; 6 — вывод проводников обмотки; 7 — изолирующая прокладка

витков с током по высоте) сжимающие усилия могут достичь опасных значений. Для придания обмоткам механической прочности их расклинивают в радиальном направлении деревянными планками, рейками, прокладками. В осевом направлении обмотки прессуют прессующими кольцами. Прессующие кольца изолируются от обмотки.

По характеру намотки провода концентрические обмотки делят на цилиндрические, винтовые, непрерывные спиральные и переплетенные (петлевые). Эти виды обмоток получили наибольшее распространение.

Двухслойная цилиндрическая обмотка показана на рис. 7.6. Ее витки плотно прижаты друг к другу. Она намотана на бумажно-бакелитовом цилиндре. Наружный слой 1 переходит во внутренний слой 4 снизу. Между слоями обмотки имеется масляный канал, образованный при помощи реек 5 и обеспечивающий как дополнительную изоляцию, так и доступ к обмотке охлаждающего масла. По своим конструктивным данным обмотка недостаточно стойка к токам КЗ, поэтому применение ее ограничено трансформаторами небольшой мощности.

Винтовая обмотка состоит из ряда витков, которые следуют один за другим по винтовой линии, как в однозаходном винте (рис. 7.7, а). Витки обмотки намотаны на жестком бумажно-бакелитовом цилиндре. Между витками установлены изоляционные (дистанционные) прокладки. Механическую прочность в радиальном направлении придают обмотке деревянные расклинивающие рейки, идущие по всей ее высоте. Наличие масляных каналов между витками обеспечивает высокую электрическую прочность обмотки.

Винтовые обмотки чаще всего изготавливаются из нескольких параллельных проводов в витке (рис. 7.7, б). Параллельные провода обмотки, расположенные концентрически (на разном расстоянии от оси обмотки), имеют разные активные и индуктивные сопротивления. Для равномерного распределения тока между параллельными проводами их сопротивления выравнивают транспозицией, т. е. перекладкой проводов, в результате которой каждый провод попеременно занимает различные положения. У винтовой обмотки обычно делают одну общую и две групповые транспозиции.

Непрерывная спиральная обмотка составляется из ряда последовательно соединенных дисков (катушек), намотанных по спирали (рис. 7.8). Переход провода из одной катушки в другую выполняется без нарушения его целости, без паек. Между катушками устанавливаются прокладки из электрокартона. Обмотка обладает высокой электрической и механической прочностью, хорошим охлаждением. Она применяется в трансформаторах напряжением до 220 кВ.

Переплетенная обмотка применяется в трансформаторах напряжением 500 кВ и выше. В процессе ее намотки витки смежных катушек (секций) переплетаются между собой, что обеспечивает необходимый уровень импульсной прочности изоляции и высокую динамическую стойкость обмотки при КЗ.

Отводы от обмоток. Напряжение трансформаторов регулируют переключением регулировочных ответвлений от обмоток. Ответвления выполняют при изготовлении обмоток. При расположении ответвлений с наружной стороны обмотки их выполняют в виде петель из того же провода, что и витки обмотки. Внутренние ответвления выполняют из полос ленточной меди, припаиваемых к проводам обмотки. Ответвления соединяются с переключателями и вводами трансформаторов при по-

мощи отводов, изготовляемых из гибкого медного провода и медных стержней. Отводы надежно изолируются от бака, ярмовых балок, обмоток и других отводов. При ремонтах не допускается нарушение установленных расстояний отводов от заземленных частей и от собственной обмотки.

Изоляция является важным элементом конструкции масляных трансформаторов. Различают внутреннюю и внешнюю изоляцию транс-

Рис. 7.8. Непрерывная спиральная обмотка

8

Рис. 7.9. Главная изоляция трансформатора напряжением 220 кВ:

/ — изолирующие цилиндры; 2 — угловые шайбы- 3 — междуфазные перегородки; 4 — стержень магнито-провода; S — обмотка НН; 6 — обмотка СН- 7_обмотка ВН; 8 —ярмо; 9 — ярмовый барьер; 10 — прессующее кольцо; // — емкостное кольцо

форматора. Внутренняя изоляция (изоляция токоведущих частей, находящихся в баке) подразделяется на главную изоляцию — изоляцию обмоток от заземленных частей и других обмоток; продольную изоляцию—изоляцию между витками, слоями и катушками одной и той же обмотки, изоляцию отводов и переключателей.

Один из вариантов конструкции главной изоляции обмоток представлен на рис. 7.9. Изоляция обмоток от стержней магнитопровода, а также изоляция между обмотками выполняется при помощи изоляционных цилиндров, перегородок, распорок и шайб, промежутки между которыми заполнены маслом. Чередование твердых и жидких диэлектриков повышает электрическую прочность изоляции. Цилиндры выступают над обмотками, что исключает разряды по поверхности цилиндров с обмоток на стержень и между обмотками.

Изоляция обмоток от ярма усиливается угловыми шайбами 2. В качестве международной изоляции применены перегородки 3 из электрокартона.

Продольная изоляция обмоток между витками обеспечивается изоляцией самого обмоточного провода. Усиление этой изоляции производится только на входных витках катушек фазных обмоток.

Междуслойная изоляция выполняется из кабельной бумаги, электрокартона или путем оставления между слоями обмотки м ас-ляного канала.

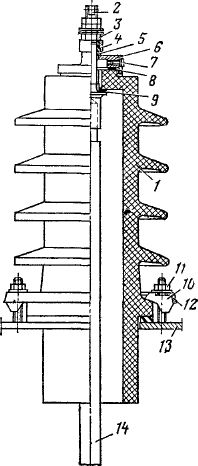

Рис. 7.10. Съемный ввод на напряжение 35 кВ:

1 — фарфоровый изолятор; 2 — токоведущий стержень; 3 — гайка; 4 — втулка; 5 — резиновое кольдо; 6 — колпак; 7 — болт, закрывающий отверстие для выхода воздуха; 8 — резиновая шайба; 9 — уплотнение; 10 — кулачок; // — шпилька; 12 — накидной фланец; 13 — крышка бака; 14 — отвод

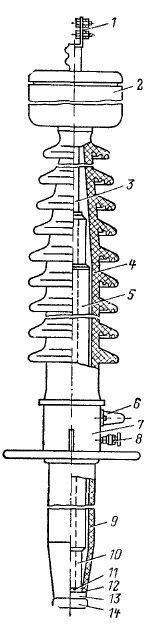

Рис. 7.11. Маслонаполненный герметичный ввод ПО кВ:

1 — контактный зажим; 2 — компенсатор давления; 3 — соединительная труба; 4, 9 — верхняя и нижняя фарфоровые покрышки, 5 — изоляционный остов; 6 — измерительный вывод; 7 — соединительная втулка; S — вентиль к манометру; 10 — бумажно-бакелитовый цилиндр; Л — гетинаксовая шайба, 12 — кольцевая резиновая прокладка; 13 — латунный стакан; 14 — экран

Междукатушечная изоляция выполняется с помощью электроквр-тонных шайб и радиальных масляных каналов.

К внешней изоляции трансформатора относят наружную изоляцию: вводы и воздушные промежутки, отделяющие вводы друг от друга и от заземленных частей трансформатора.

Вводы служат для подачи напряжения к обмоткам трансформатора. На напряжении 35 кВ и ниже применяются съемные вводы (рис. 7.10). Отвод 14 проходит внутри фарфорового изолятора /, который крепится к крышке бака 13 накидным фланцем 12 с кулачками 10. Внутреннюю полость изолятора заполняет масло из бака. Верхняя торцевая часть изолятора уплотняется резиновым кольцом 5 и шайбой 8. Достоинство съемных вводов состоит в удобстве замены фарфоровых изоляторов при их повреждениях. Для этого достаточно снять колпак 6 и кулачки 10.

На напряжение 110 кВ и выше применяются маслонаполненные герметичные, негерметичные и маслоподпорные вводы. На рис. 7.11 показан маслонаполненный герметичный ввод ПО кВ. Токоведущая система ввода представляет собой соединительную трубу 3 (при помощи соединительной трубы стягиваются основные части ввода) с контактным зажимом 1 сверху и экранированным узлом снизу. Внутри трубы проходит гибкий отвод от обмотки. Изоляция ввода состоит из двух фарфоровых покрышек 4 а 9, закрепленных на металлической соединительной втулке 7, изоляционного остова 5, намотанного из бумаги, и заполняющего ввод масла. Между слоями бумаги остова проложены уравнительные обкладки из фольги для выравнивания электрического поля внутри ввода и на его поверхности. Две последние обкладки используются в качестве измерительных конденсаторов. К ним подключаются приспособления для измерения напряжения (ПИН).

Масло- в герметичных вводах не имеет сообщения с окружающей средой. Компенсация температурных изменений объема масла осуществляется компенсатором давления 2, внутри которого размещены силь-фоны. Давление во вводе контролируется при помощи манометра, подключаемого к вентилю 8. Негерметичные вводы имеют маслорасширите-ли. Заполняющее ввод масло сообщается с окружающей средой через масляный затвор и осушитель воздуха.

Маслоподпорные вводы выполняются герметичными, но масло для их подпитки поступает непосредственно из трансформатора через спе» циальную трубку с краном у ввода.

Защита обмоток трансформаторов от атмосферных перенапряжений выполняется различными устройствами емкостной защиты. К таким устройствам относят экраны, емкостные кольца и экранирующие витки. Экраны (незамкнутые цилиндры из немагнитного металла) укладывают под внутренний слой обмотки ВН и подключают к линейному вводу (рис. 7.12). Экранами снабжают трансформаторы напряжением 35 кВ

Рис. 7.12. Схема емкостной защиты обмоток 35 кВ:

1 — стержень магнитопровода; 2 — изоляционные цилиндры; 3 — обмотка НН; 4 — обмотка ВН; 5 — экраа

Рис. 7.13. Схема емкостной защиты обмоток 220 кВ:

/ — емкостное кольцо; 2 — обмотка; 3 — экранирующие витки; 4 — изоляция экранирующих витков; 5 — изоляционные прокладки, образующие масляные каналы

и ниже. Трансформаторы напряжением 110—220 кВ имеют устройство емкостной защиты, схема которого показана на рис. 7.13. В схему входят незамкнутое металлическое изолированное кольцо, расположенное с торца обмотки, и несколько незамкнутых экранирующих витков. Эк* ранирующие витки электрически соединены с емкостным кольцом и подключены к линейному вводу обмотки.

Электрические емкости экранирующих витков и колец дают возможность выравнять начальное распределение импульсного напряжения по обмотке и избежать опасных воздействий перенапряжений на изоляцию первых ее витков и секций.

Бак масляного трансформатора представляет собой резервуар, внутри которого устанавливается активная часть. Баки трансформаторов малой и средней мощности закрываются сверху крышками. Крышка служит основанием для установки на ней вводов, расширителя, выхлопной трубы, контрольно-сигнальных и других устройств. В ряде конструкций к крышкам механически крепится активная часть. В этом случае при ремонте активная часть поднимается из бака вместе с крышкой. После этого отсоединяются отводы от вводов и привод от переключателя и крышка отделяется от активной части.

Современные трансформаторы с массой активной части более 25 т изготовляются с баками колокольного типа с болтовым разъемом сни-

зу. Разъем делит бак на две части: нижнюю — поддон и верхнюю — колокол. На нижней части устанавливается активная часть трансформатора. Верхняя (подъемная) часть выполняется с учетом особенностей транспортировки по железной дороге.

Конструкция бака с нижним разъемом обеспечивает доступ к активной части трансформатора при снятии колокола, исключая тем самым подъем самой активной части.

Герметичность бака в разъеме, а также в местах установки вводов, присоединения труб системы охлаждения и другого оборудования обеспечивается резиновыми прокладками.

Для передвижения трансформатора во время монтажа и ремонта нижняя часть бака снабжается поворотной кареткой с катками. Предусмотрены также ушки для крепления крюков, тросов и пр.

Сверху на крышке или колоколе с помощью фланцевых соединений устанавливаются расширитель и выхлопная труба.

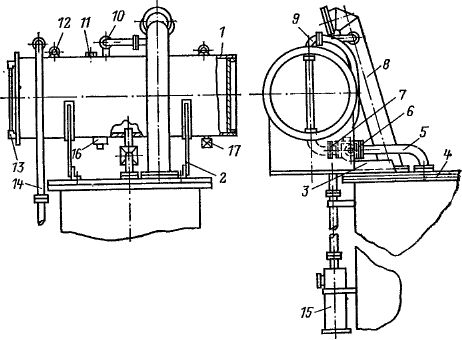

Расширитель (рис. 7.14) соединяется патрубком с баком трансформатора и обеспечивает заполнение его маслом при изменениях объ-

Рис. 7.14. Расширитель и выхлопная труба трансформатора:

/—расширитель; 2 —опорные пластины; 3— крепящие уголки; 4 — крышка; 5-« маслопровод; о — газовое реле; 7 — плоский кран; 8 — выхлопная труба; 9 — патрубок для присоединения воздухоосушителя; 10— газоотводные трубы; Л — пробка; 12 - кольцо для подъема расширителя; 13 — маслоуказатель; 14 — труба для присоединения воздухоосушителя; 15 — воздухоосушитель; 16 — отстойник; 17 — пробка или вентиль для спуска и заливки масла

ема масла вследствие колебаний температуры. Кроме того, трансформатор с расширителем имеет меньшую площадь открытой поверхности масла, соприкасающегося с воздухом, что уменьшает степень окисления, увлажнения и загрязнения масла. Объем расширителя составляет 9,5— 10 % объем масла в трансформаторе и системе охлаждения.

Сообщение внутреннего объема расширителя с атмосферой осуществляется через трубу 14, заканчивающуюся воздухоосушителем 15. К расширителю приварен отстойник 16, в котором накапливаются вода и осадки, попадающие в масло. Расширитель связан газоотводными трубками с высоко расположенными точками колокола для отвода газов, которые могут там накапливаться.

В маслопровод, соединяющий расширитель с баком, встраивается газовое реле 6, реагирующее на внутренние повреждения, сопровождающиеся выделением газов, а также на понижение уровня масла. Газовые реле применяются двух типов: поплавковые и чашечные.

При повреждении трансформатора и возникновении пожара появляется необходимость быстрого перекрытия маслопровода, идущего от расширителя к баку. Для этого в маслопровод встраивается специальный автоматический клапан. Он закрывает отверстие для прохода масла из расширителя под действием заранее заведенной пружины. Управляется клапан электромагнитом, на обмотку которого подается оперативный ток при срабатывании релейной защиты от внутренних повреждений (на рис. 7.14 клапан не показан).

Выхлопная (предохранительная) труба на крышке бака защищает его от разрыва при интенсивном выделении газа во время крупных повреждений внутри трансформатора. Верхний конец выхлопной трубы герметично закрывается диафрагмой из стекла или медной фольги. При взрывообразных выделениях газа диафрагма выдавливается, давление в баке понижается, что и предохраняет его от деформации. Верхняя полость выхлопной трубы и воздушное пространство над поверхностью масла в расширителе соединены между собой трубкой. Это необходимо для выравнивания давлений с обеих сторон диафрагмы при изменении объема масла в нормальных эксплуатационных условиях.

Вместо выхлопной трубы в настоящее время находят применение механические пружинные предохранительные клапаны, устанавливаемые на верхней части стенки бака трансформатора. Клапан срабатывает при повышении давления в баке до 80 кПа и закрывается при давлении ниже 35 кПа. На баке устанавливаются два клапана и более.

Расширитель снабжается маслоуказателем 13, а трансформаторы мощностью 10 MB-А и более, кроме того, — реле низкого уровня масла. Маслоуказатель служит для контроля уровня масла в трансформаторе. Применяются плоские и трубчатые стеклянные маслоуказатели, работающие по принципу сообщающихся сосудов. На шкале маслоуказате-ля наносятся три контрольные риски, соответствующие уровням масла

в неработающем трансформаторе при температурах —45, +15 и +40 "С, Получили распространение также стрелочные магнитные маслоуказатели. Маслоуказатель имеет поплавок, располагающийся на поверхности масла в расширителе. Связь поплавка со стрелкой маслоуказателя, находящегося снаружи, осуществляется посредством двух постоянных магнитов, один из которых жестко связан со стрелкой, другой — системой рычагов с поплавком. Магниты разделены между собой тонкой немагнитной пластиной, герметично закрывающей окно, вырезанное в стальном дне расширителя. Магниты взаимодействуют между собой через немагнитную пластину, поворачиваясь на один и тот же угол в зависимости от положения поплавка.

В корпус маслоуказателя встроен также специальный герметичный контакт (геркон), подающий сигнал в случае недопустимого понижения уровня масла в трансформаторе.

7.2. СИСТЕМЫ ОХЛАЖДЕНИЯ

И ОБСЛУЖИВАНИЕ ОХЛАЖДАЮЩИХ УСТРОЙСТВ

Теплота, выделяющаяся в обмотках и магнитопроводе работающего трансформатора, рассеивается в окружающую среду. Переход теплоты с поверхности обмоток и магнито-провода к охлаждающему маслу происходит вследствие разности температур между ними. Теплопередача обеспечивается непрерывной естественной или принудительной циркуляцией масла внутри трансформатора. Естественное движение нагретых и холодных слоев масла объясняется их разной плотностью. В окружающую среду тепло отводится конвекционными .потоками воздуха у стенок бака и излучением. Теплопередача конвекцией происходит со всей поверхности бака, труб и охладителей и зависит от разности температур бака и воздуха, от конфигурации и площади охлаждаемых поверхностей. Чем свободнее доступ воздуха к охлаждаемой поверхности, тем интенсивнее теплопередача.

Теплопередача путем излучения (а она составляет для трансформаторов с гладкими стенками баков около 50 %' общей теплопередачи) зависит от температуры излучающей поверхности и ее состояния. С закрытой трубами и охладителями поверхности излучения не происходит, что связано с прямолинейным распространением лучистой энергии.

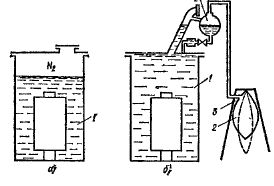

Системы охлаждения. Предусмотрены следующие системы охлаждения масляных трансформаторов и условные обозначения: масляное охлаждение с естественной циркуляцией масла внутри бака и воздуха снаружи — М; мас-

ляное дутьевое охлаждение с естественной циркуляцией масла — Д; масляное дутьевое охлаждение с принудительной циркуляцией масла — ДЦ; масляное водяное охлаждение с принудительной циркуляцией масла и воды — Ц.

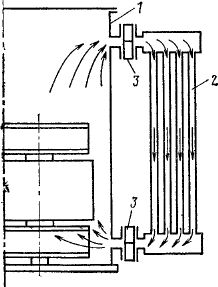

Трансформаторы с естественным масляным охлаждением (система М) при очень малой мощности (не превышающей 25 кВ-А) выпускаются с гладкими баками. Поверхность баков таких трансформаторов достаточна для отвода тепла. С ростом мощности трансформаторов появляется необходимость искусственного увеличения площади охлаждающих поверхностей. Одним из конструктивных решений является применение баков с охлаждающими трубами.

Стальные трубы (предварительно согнутые) располагают вертикально, параллельно стенке бака, и приваривают изнутри бака. Трубчатые баки имеют трансформаторы мощностью 1,6 МВ-А включительно.

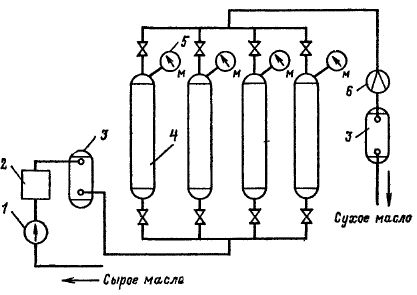

Для трансформаторов мощностью 1,6—10 МВ-А применяются радиаторные баки. На гладкие баки навешиваются трубчатые охладители (радиаторы), позволяющие, получать значительно большие поверхности охлаждения, чем у баков с охлаждающими трубами. Схема естественной циркуляции масла в трансформаторе с радиаторами показана на рис. 7.15. Каждый радиатор представляет собой самостоятельный узел, присоединяемый своими патрубками к патрубкам бака. Между фланцами патрубков устанавливаются плоские краны. Кранами пользуются в том случае, когда радиатор выводится в ремонт или снимается с трансформатора, заполненного маслом. После снятия радиатора на краны ставят стальные заглушки.

У трансформаторов мощностью более 10 МВ-А периметр бака ока-вывается недостаточным для навешивания необходимого количества

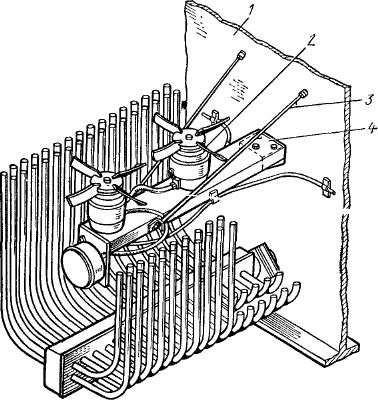

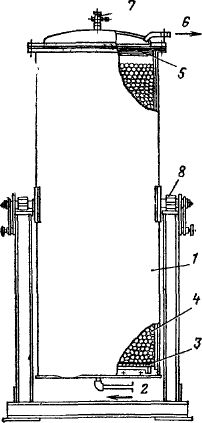

радиаторов. Тогда вместо естественного применяют принудительное дутьевое охлаждение, при котором теплопередача радиаторов увеличивается на 40—50 % по сравнению с теплопередачей при естественном охлаждении. Интенсивность теплопередачи повышается за счет ускорения движения охлаждающего воздуха. Дутье осуществляется вентиляторами-крыльчатками (рис. 7.16).

Рис. 7.15. Схема естественной циркуляции масла (система охлаждения М):

/ — бак трансформатора; 2 — радиатор; 3 — плоский кран

Трансформаторы с дутьевым охлаждением допускают работу с отключенным дутьем, если нагрузка менее номинальной, а температура верхних слоев масла не превышает 55 °С.

При аварийном отключении всех вентиляторов обдува работа трансформатора с номинальной нагрузкой допуска-

Рис. 7.16. Установка вентиляторов для обдувания радиаторов (система охлаждения Д):

/ — стенка бака; 2 — двигатель вентилятора; 3 — растяжка; 4 — кронштейн

ется в зависимости от температуры окружающего воздуха в течение ограниченного времени:

Температура воздуха, °С . . . . —15 —10 0 +10 +20 +30 Допустимая длительность работы, ч ...........60 40 16 10 6 4

Работа трансформаторов с нагрузкой выше номинальной возможна только с включенным дутьем независимо от температуры масла и окружающего воздуха.

Управление дутьем, т. е. включение и отключение электродвигателей вентиляторов, производится вручную и автоматически. Автоматическое включение дутья осуществляется при помощи контактов термометрического сигнализатора ТСМ-100. Дутье автоматически отключается при снижении температуры масла до 50 °С.

Схема автоматического пуска и остановки двигателей вентиляторов по температуре масла дополняется автомати-

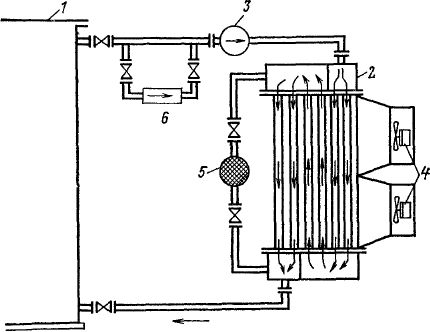

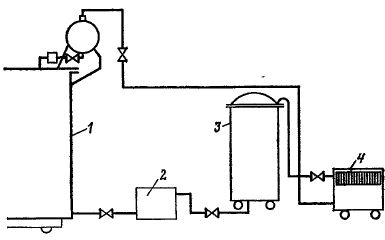

Рис. 7.17. Схема воздушно-масляного охлаждения (система ДЦ):

1 — бак трансформатора; 2 — охладитель; 3 — электронасос; 4 — вентиляторы для обдувания охладителя; 5 — адсорбционный фильтр; S — струйное реле

кой включения дутья при достижении номинального тока трансформатора и отключения дутья — при снижении тока нагрузки ниже номинального.

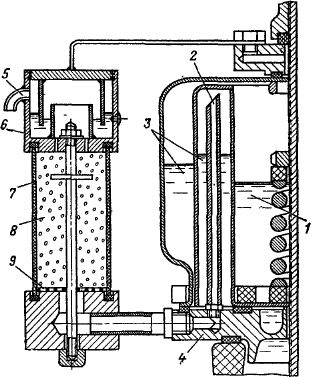

У мощных трансформаторов и автотрансформаторов дутьевое охлаждение не обеспечивает полного отвода теплоты потерь. В этих случаях применяется система воздушно-масляного охлаждения с принудительной циркуляцией масла с помощью насосов и интенсивным обдувом охладителей вентиляторами, установленными на охладителях (рис. 7.17).

Охладители представляют собой спаренные друг с другом калориферы. Каждый калорифер состоит из нескольких рядов труб, разваль-

цованных в трубных досках или вваренных в них. Нагретое масло из верхней части бака забирается электронасосом и прогоняется через охладитель. Охлажденное масло возвращается в нижнюю часть бака и перемещается вверх благодаря конвекции.

Для увеличения теплоотдачи у крупных трансформаторов, выпускаемых отечественной промышленностью, движение масла внутри трансформатора упорядочено: охлажденное масло подается по специальным трубам к определенным частям обмоток, в результате чего создается организованная циркуляция масла по охлаждающим каналам. Такая система направленной циркуляции масла в обмотках более эффективна. Трансформаторы с искусственным охлаждением могут эксплуатироваться только при работающих вентиляторах дутья, насосах циркуляции масла и с включенной сигнализацией о прекращении подачи масла и остановке вентиляторов обдува.

При остановленном принудительном охлаждении не обеспечивается охлаждение трансформатора, даже если он не несет нагрузки. В случае прекращения принудительного охлаждения трансформатор мощностью до 250 MB-А может оставаться в работе с номинальной нагрузкой в течение 1 ч, если температура верхних слоев масла не достигла 80 °С. Если трансформатор уже работал с предельной температурой 80 °С, то с выходом из работы охлаждающего устройства он может нести номинальную нагрузку в течение 10 мин или находиться в режиме XX не более 30 мин. По истечении указанного срока трансформатор должен быть отключен.

Управление двигателями системы охлаждения предусматривается автоматическое и ручное. Схема автоматического управления обеспечивает:

включение основной группы охладителей при включении трансформатора в сеть;

увеличение интенсивности охлаждения включением дополнительного охладителя при достижении номинальной нагрузки или определенной температуры масла в трансформаторе;

включение резервного охладителя при аварийном отключении любого из работающих;

включение резервного питания двигателей насосов и вентиляторов при исчезновении напряжения или его снижении ниже 85 7о> а также переключение питания с резервного источника после восстановления напряжения в основной сети.

Ручное управление двигателями всей системы охлаждения и каждого охладителя производится ключами управ-

ления, положение которых проверяется внешним осмотром перед включением трансформатора в сеть.

Система масловодяного охлаждения с принудительной циркуляцией масла и охлаждающей воды является наиболее эффективной, но менее удобной в эксплуатации, чем рассмотренная выше система с принудительной циркуля-

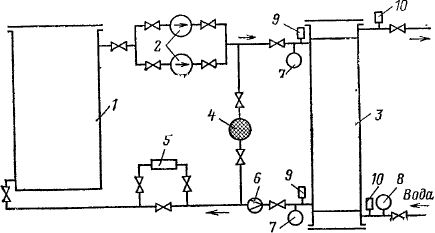

Рис. 7.18. Схема маслоаодяного охлаждения (система Ц):

/ — бак трансформатора; 2 — электронасос; 3 — охладитель; 4 — адсорбционный фильтр; 5 — сетчатый фильтр; 6 — дифференциальный манометр; 7, 8 — манометры; 9, 10 — термометры

цией масла. Для ее применения необходим мощный источник водоснабжения и должны предусматриваться меры по предотвращению замораживания водяных магистралей, насосов и прочей аппаратуры в зимнее время. Система охлаждения (рис. 7.18) состоит из одного или нескольких водяных маслоохладителей, двух-трех маслонасосов, трубопроводов, измерительной и защитной аппаратуры. Горячее масло из верхней части бака трансформатора перекачивается центробежными насосами через маслоохладитель, охлаждается в нем циркулирующей водой и возвращается в нижнюю часть бака.

Маслонасосы устанавливаются по ходу масла перед маслоохладителем, чтобы исключить подсосы воды в масло в случае образования неплотностей и трещин в маслоохладителе. С этой же целью давление масла в маслоохладителе поддерживается выше давления воды не менее чем на 20 кПа. Охлаждающая вода подается из водопроводной сети или из естественных водоемов (рек, озер),

Включение в работу масловодяного охлаждения производится после включения трансформатора в сеть: сначала включают в работу масляный насос и проверяют циркуляцию в маслоохладителе, затем подают охлаждающую воду и проверяют соотношение давлений воды и масла. При необходимости производится регулирование давления. Маслоохладители в системе масловодяного охлаждения снижают температуру масла на 10—15 °С и способны поддерживать температуру верхних слоев масла при номинальной нагрузке на уровне 50—55 °С. Поэтому подачу охлаждающей воды в маслоохладители производят при температуре масла не ниже 15 °С. Отключение масловодяного охлаждения производится после отключения трансформатора от сети: сначала прекращают доступ воды в маслоохладитель, а затем отключают маслонасос.

Нагрузка трансформатора с системами охлаждения Ц и ДЦ при отключении части работающих охладителей должна быть уменьшена пропорционально числу отключенных охладителей:

Число работающих охладителей, %.........100 90 80 70 60 50 40 30

Допустимая нагрузка, % номинальной .......100 90 80 70 60 50 40 30

Обслуживание систем охлаждения заключается в наблюдении за работой и уходе за оборудованием, используемым в системах охлаждения. Осмотры систем охлаждения оперативным персоналом производятся одновременно с осмотром трансформаторов. При осмотрах проверяется; отсутствие течей масла из систем охлаждения; работа охладителей по их нагреву, определяемому на ощупь (у транс, форматоров с охлаждением ДЦ — по нагреву и по показаниям манометров, установленных вблизи маслоперекачи-вающих насосов); отсутствие нагрева, шума и вибрации маслоперекачивающих насосов; работа адсорбционных фильтров (ощупыванием рукой); состояние креплений маслопроводов, насосов и вентиляторов; работа вентиляторов — по отсутствию вибрации, скрежета и задеваний крыльчаток за кожух.

Уход за оборудованием систем охлаждения включает в себя устранение обнаруженных при осмотрах неисправностей, замену износившихся деталей (лопаток, крыльчаток, подшипников), чистку охладителей и вентиляторов, смазку подшипников, контроль сопротивления изоляции электродвигателей. При уходе за охладителями системы

охлаждения Ц выполняются периодические очистки труб и водяных камер от ила и других отложений на поверхностях охлаждения.

Эффективность работы систем охлаждения в целом проверяется по температуре верхних слоев масла в трансформаторе. При исправном охлаждении и номинальной нагрузке максимальные температуры верхних слоев масла не должны превышать: в трансформаторах с охлаждением М и Д — 95 °С; с охлаждением ДЦ — 75 °С и с охлаждением Ц—70 °С.

7.3. РЕГУЛИРОВАНИЕ НАПРЯЖЕНИЯ

И ОБСЛУЖИВАНИЕ РЕГУЛИРУЮЩИХ УСТРОЙСТВ

При регулировании напряжения переключением ответвлений обмоток трансформаторов изменяют их коэффициенты трансформации, что дает возможность поддерживать на шинах НН (СН) подстанций напряжение, близкое к номинальному, когда первичное напряжение отклоняется по тем или иным причинам от номинального.

Переключают ответвления на отключенных от сети трансформаторах устройствами ПБВ (переключения без возбуждения) или на работающих трансформаторах под нагрузкой устройствами РПН (регулирования под нагруз* кой).

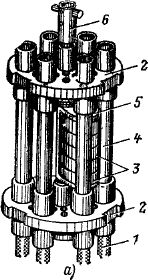

Устройствами ПБВ снабжаются почти все трансформаторы. Они позволяют регулировать напряжение ступенями относительно номинального ±5; ±2,5 %; UH(m. Применяются ручные трехфазные и однофазные переключатели. Однофазный переключатель барабанного типа, устанавливаемый на каждой фазе обмотки ВН, показан на рис. 7.19, Контактная система переключателя состоит из неподвижных контактных стержней 4, соединенных с отводами /, и подвижных контактных колец 3, замыкающих между собой различные пары неподвижных контактов. Контактные кольца перемещаются коленчатым валом 5, ось которого при помощи изолирующей штанги 6 соединяется с приводом на крышке трансформатора 7. Переключатель смонтирован на изолирующих основаниях 2.

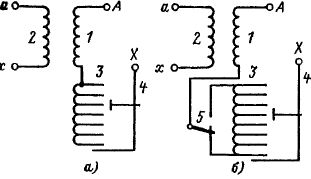

Трансформаторы с РПН имеют большее число регулировочных ступеней и более широкий диапазон регулирования (до 20 %), чем трансформаторы с ПБВ. Применяемые схемы трансформаторов с РПН представлены на рис. 7.20. Часть обмотки ВН с ответвлениями называется регулиро*

вочной обмоткой. Расширение регулировочного диапазона без увеличения числа отводов достигается применением схем с реверсированием (рис. 7.20,6). Переключатель-ре* версор 5 позволяет присоединять регулировочную обмотку 3 к основной / согласно или встречно, благодаря чему диапазон регулирования удваивается. У трансформаторов уст»

Рис. 7.19. Переключатель ответвлений барабанного типа (а) и крепление его к ярмовой балке трансформатора (б):

/ — отводы; 2 — текстолитовые основания; 3— контактные кольца;

4 — полый токоведущий стержень;

5 — коленчатый вал; 6 — изолирующая штанга; 7 — ручной привод; 8 — крышка бака; 9 — ярмовая балка; 10—деревянная рама; 11— текстолитовая шпилька; 12 — защитные бумажно-бакелитовые цилиндры; 13 — переключатель

ройства РПН обычно включаются со стороны нейтрали, что позволяет выполнять их с пониженной на класс напряжений изоляцией.

На рис. 7.21 показаны схемы регулирования на автотрансформаторах. Регулирование со стороны нейтрали (рис. 7.21, а) называют связанным, так как при переключении одновременно меняется число витков обмоток ВН и СН, что вызывает колебания индукции в магнитопроводе и напряжения на зажимах обмотки НН. Чтобы избежать

Рис. 7.20. Схемы трансформаторов с регулированием напряжения под нагрузкой:

а — без реверсирования регулировочной обмотки; б — то же с реверсированием; /, 2 —обмотки ВН и НН;

3 — регулировочная обмотка;

4 — переключающее устройство; 5 — реверсор

Рис. 7.21. Схемы регулирования напряжения на автотрансформаторах:

а — в нейтрали; б — на стороне ВН; в —па стороне СН; / — регулировочная обмотка; 2 — переключающее устройство

недостатков связанного регулирования, применяют схемы раздельного регулирования с включением РПН со стороны линейных вводов ВН (рис. 7.21,6) или СН (рис. 7.21,в). Такие схемы удобны в эксплуатации, но устройства РПН в этих случаях должны быть более высокого класса напряжения.

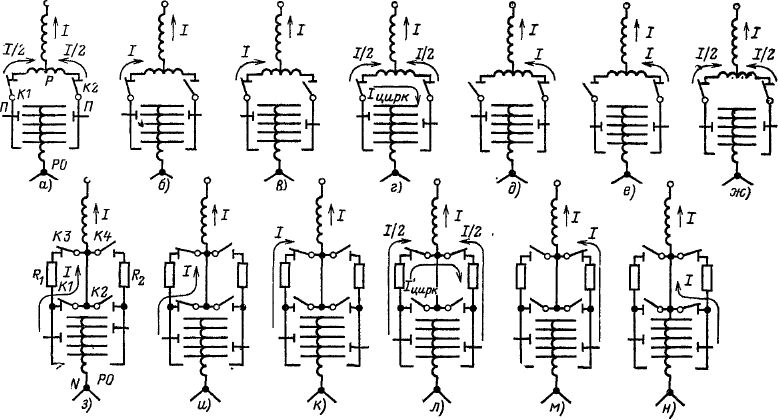

Устройство РПН состоит из следующих основных частей: контактора, разрывающего и замыкающего цепь рабочего тока в процессе коммутации; избирателя, контакты которого размыкают и замыкают электрическую цепь без

тока; токоограничивающего сопротивления (реактора или резистора); приводного механизма. Последовательность работы устройств РПН с реактором (серий РНО, РНТ) и с резистором (серий РНОА, РНТА) показаны на рис. 7.22 *, Необходимая очередность в работе контакторов и избирателей обеспечивается приводным механизмом с реверсивным пускателем. В переключающем устройстве РПН с реактором реактор рассчитан на длительное прохождение номинального тока. В нормальном режиме работы через реактор проходит только ток нагрузки. В процессе переключения ответвлений, когда часть регулирующей обмотки оказывается замкнутой на реактор (рис. 7.22,в), он ограничивает до приемлемых значений ток /цирк, проходящий в замкнутом контуре.

Реактор и избиратель, на контактах которого дуги не возникает, обычно размещают в баке трансформатора, а контактор помещают в отдельном масляном баке, чтобы не допускать разложения электрической дугой масла, находящегося в трансформаторе.

Действие переключающих устройств РПН с резисторами во многом сходно с работой РПН с реактором. Отличие состоит в том, что в нормальном режиме работы резисторы закорочены или отключены и ток по ним не проходит, а в процессе коммутации ток проходит в течение сотых долей секунды. Резисторы не рассчитаны на длительную работу под током, поэтому переключение контактов в них происходит быстро под действием мощных сжатых пружин. Резисторы имеют небольшие размеры и являются, как правило, конструктивной частью контактора.

Устройства РПН приводятся в действие дистанционно со щита управления и автоматически от устройств регулирования напряжения.

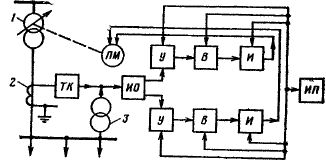

Для автоматического управления РПН снабжаются блоками автоматического регулирования коэффициента трансформации (АРКТ). Структурная схема блока АРКТ показана на рис. 7.23. Регулируемое напряжение подается на зажимы блока АРКТ от трансформатора напряжения. Кроме того, устройством токовой компенсации ТК. учитывается еще падение напряжения от тока нагрузки. На выходе блока АРКТ исполнительный орган И управляет ра-

* Здесь и далее принято следующее обозначение положений коммутационных аппаратов (рубильников, выключателей, разъединителей и т.п.): включенное — контакты символа аппарата замкнуты, отключенное — разомкнуты.

Рис. 7.22. Последовательность работы переключающих устройств РПН с реактором (а—ж) и с резистором (з—я):

Р — реактор; R1 и R2 — резисторы; Я — переключатели (избиратели); Kt—K4 — контакторы; РО ~ регулировочная обмотка

ботой приводного механизма. Схемы блоков АРКТ весьма разнообразны, но все они содержат элементы, указанные на рис. 7.23.

Обслуживание устройств регулирования напряжения.

Перестановка переключателей ПБВ с одной ступени на другую в эксплуатации производится редко (2—3 раза в год при сезонном регулировании). При длительной работе

Рис. 7.23. Структурная схема блока автоматического регулирования напряжения:

/ — регулируемый трансформатор; 2 — трансформатор тока; 3 — трансформатор напряжения; ТК — устройство токовой компенсации; НО — измерительный орган; У — орган усиления; В — орган выдержки времени; И — исполнительный орган; ИП — источник питания; ПМ — приводной механизм

без переключения контактные стержни и кольца покрываются пленкой окиси. Чтобы разрушить эту пленку и создать хороший контакт, рекомендуется при каждом переводе переключателя предварительно прокручивать его (не менее 5—10 раз) из одного крайнего положения в другое. При пофазном переводе переключателей проверяется их одинаковое положение. Приводы переключателей на каждой ступени фиксируются стопорными болтами.

Устройства РПН должны постоянно находиться в работе с включенными блоками АРКТ. На дистанционное управление РПН переводят только при неисправности блоков АРКТ. При осмотрах РПН сверяют показания указателей положения переключателей на щите управления и на приводах РПН, так как по ряду причин возможно рассогласование сельсина-датчика и сельсина-приемника. Проверяется также одинаковое положение переключателей РПН всех параллельно работающих трансформаторов или отдельных фаз при пофазном управлении.

Наличие масла в баке контактора проверяется по мас-лоуказателю. Уровень масла следует поддерживать в допустимых пределах. При пониженном уровне масла увеличивается время горения дуги на контактах. Превышение

нормальной отметки уровня масла обычно наблюдается при нарушении уплотнений отдельных узлов масляной системы.

Нормальная работа контакторов гарантируется при температуре масла не ниже —20 °С. При более низкой температуре масло сильно густеет и контактор испытывает значительные механические нагрузки, которые могут привести к его поломке. Кроме того, возможно повреждение резисторов из-за увеличения времени переключения и более длительного пребывания их под током. Чтобы избежать указанных повреждений, при понижении температуры окружающего воздуха до —15 °С должна включаться система автоматического обогрева контакторов.

В процессе регулирования напряжения переключением ответвлений с помощью устройств ПБВ или РПН персонал не должен допускать длительного повышения напряжения на трансформаторе сверх номинального для данного ответвления (см. § 7.4).

При параллельной работе двух регулируемых трансформаторов и более изменение их коэффициентов трансформации следует производить по возможности одновременно, чтобы избежать перегрузки уравнительным током. При автоматическом управлении РПН эта роль выполняется специальной блокировкой. Если же автоматическое управление отсутствует, переключение ответвлений следует производить постепенно, не допуская рассогласования по ступеням ответвлений более чем на одну ступень.

Контакторы РПН обычно выводятся в ремонт после выполнения 20—30 тыс. операций под током. При этом заменяются обгоревшие контакты, заменяется масло.

7.4. ВКЛЮЧЕНИЕ В СЕТЬ И КОНТРОЛЬ ЗА РАБОТОЙ

Перед включением трансформатора в сеть из резерва или после ремонта производится осмотр как самого трансформатора, так и всего включаемого с ним оборудования. При этом проверяются: уровень масла в расширителе и вводах трансформатора; исправность и пусковое положение оборудования системы охлаждения; правильное положение указателей переключателей напряжения; положение заземляющего разъединителя и состояние разрядников в нейтрали; отключен ли дугогасящий реактор; состояние фарфоровых изоляторов и покрышек вводов, а также ши-нопроводов и экранированных токопроводов.

Если трансформатор находился в ремонте, то обращается внимание на чистоту рабочих мест, отсутствие зако-роток, защитных заземлений и посторонних предметов на трансформаторе и оборудовании трансформатора.

Включение трансформатора в сеть производится толчком на полное напряжение со стороны питания (сетевых трансформаторов со стороны обмотки ВН). Включение часто сопровождается сильным броском тока намагничивания. Однако автоматического отключения трансформатора дифференциальной токовой защитой при этом не происходит, так как она отстраивается от тока намагничивания при первом опробовании трансформатора напряжением, что позволяет избежать ложных срабатываний ее при всех последующих включениях.

При включении трансформатора в работу не исключено появление на нем сразу номинальной нагрузки. Включение на полную нагрузку разрешается при любой отрицательной температуре воздуха трансформаторов с системами охлаждения М и Д и не ниже —25 °С трансформаторов с системами охлаждения ДЦ и Ц. Если температура воздуха, а следовательно, и масла в трансформаторе окажется ниже указанной, ее поднимают включением трансформатора на холостой ход или под нагрузку не более 50 % номинальной. В аварийных ситуациях этих ограничений не придерживаются (что, естественно, отражается на износе изоляции обмоток) .

Повышение вязкости масла в зимнее время учитывается при включении в работу не только самого трансформатора, но и его охлаждающих устройств. Циркуляционные насосы серии ЭЦТ надежно работают при температуре перекачиваемого масла не ниже —25 °С, а серии ЭЦТЭ — не ниже —20 °С. Поэтому при включении трансформаторов в работу циркуляционные насосы систем охлаждения включаются лишь после предварительного нагрева масла до указанных значений температур. Во всех остальных случаях насосы принудительной циркуляции масла должны автоматически включаться в работу одновременно с включением трансформатора в сеть. Вентиляторы охладителей при низких температурах масла должны включаться в работу, когда температура масла достигнет 45 °С.

Контроль за нагрузками трансформаторов, находящихся в работе, производится по амперметрам, на шкалах которых должны быть нанесены красные риски, соответствующие номинальным нагрузкам обмоток, Одновременно

с контролем значения тока проверяется равномерность rfa-грузки по фазам. У автотрансформаторов контролируется также ток в общей обмотке.

При номинальных токах трансформаторы могут работать неограниченно долго, если условия охлаждения соответствуют номинальным.

В реальных условиях трансформаторы работают с переменной нагрузкой, причем большую часть суток и особенно в ночное время их нагрузка ниже номинальной. При таких условиях работы естественный износ их изоляции уменьшается. Недоиспользованные ресурсы изоляции без ущерба для срока службы трансформатора используются в эксплуатации путем систематических перегрузок, устанавливаемых в зависимости от характера суточного графика нагрузки, температуры охлаждающей среды и недогрузок в летнее время. Допустимое значение перегрузки и ее продолжительность определяются по графикам нагрузочной способности трансформаторов согласно ГОСТ 14209-69. Перегрузка трансформаторов в этом случае не должна превышать 50 % его номинальной мощности.

В аварийных случаях (например, при выходе из работы одного из трансформаторов и отсутствии резерва) допускается аварийная перегрузка оставшихся в работе трансформаторов. Перегрузка разрешается независимо от значения предшествующей нагрузки трансформатора и температуры охлаждающей среды в следующих пределах:.

Перегрузка по току, % номинальной нагрузки ..............30 45 60 75 100 200

Длительность перегрузки, мин.....120 80 45 20 10 1,5

Приведенные данные аварийной перегрузки распространяются на все масляные трансформаторы и автотрансформаторы, кроме тех, перегрузка которых ограничена заводом-изготовителем.

Контроль за напряжением, подведенным к трансформатору, производится по вольтметрам, измеряющим напряжение на шинах.

Превышения напряжения на трансформаторах сверх номинального допускаются в сравнительно небольших пределах: длительно на 5 % при нагрузке не выше номинальной и на 10 % при нагрузке не выше 25 % номинальной; длительно до 10% для станционных трансформаторов, работающих в блоке с генератором, автотрансформаторов без ответвлений со стороны нейтрали и регулировочных трансформаторов при нагрузке не выше номинальной. Превы-

шение указанных напряжений приводит к перенасыщению магнитопровода, резкому увеличению тока и потерь XX. При этом потери в стали возрастают пропорционально квадрату напряжения. Увеличение потерь в стали является причиной местных нагревов стальных конструкций магнитопровода.

Контроль за тепловым режимом трансформаторов сводится к периодическим измерениям температур верхних слоев масла в баках. Измерения производятся при помощи стеклянных термометров, погруженных в специальные гильзы на крышках трансформаторов, дистанционных термометров сопротивления и термометров манометрического типа — термосигнализаторов (см. § 2.4).

Периодические осмотры. Трансформаторы осматриваются без отключения в следующие сроки: главные трансформаторы и трансформаторы собственных нужд станций и подстанций с постоянным дежурством персонала — 1 раз в сутки; трансформаторы подстанций и гидростанций без постоянного дежурства персонала — не реже 1 раза в месяц.

Осмотры производятся также и при действии сигнализации о нарушении режима работы трансформаторов или систем их охлаждения, при срабатывании устройств релейной защиты или автоматики. При стихийных бедствиях (пожары, землетрясения и т.д.) трансформаторы должны осматриваться немедленно.

Цель периодических осмотров — проверка условий работы трансформаторов и выявление неполадок, которые при развитии могут привести к аварийным повреждениям. При осмотре проверяется внешнее состояние систем охлаждения, устройств регулирования напряжения под нагрузкой, устройств защиты масла от окисления и увлажнения, фарфоровых и маслонаполненных вводов, защитных разрядников на линейных вводах и в нейтралях, кранов, фланцев и люков, а также резиновых прокладок и уплотнений (они не должны набухать и выпучиваться); отсутствие течей масла и уровень его в расширителях, целость и исправность приборов (термометров, манометров, газовых реле), масло-указателей, мембран выхлопных труб; исправность заземления бака трансформатора; наличие и исправность средств пожаротушения, маслоприемных ям и дренажей; состояние надписей и окраски трансформаторов.

Отключение трансформатора от сети, как правило, производят выключателями сначала со стороны нагрузки, а затем со стороны питания. На подстанциях с упрощенной

схемой (без выключателей со стороны ВН) отключение трансформаторов со стороны нагрузки производят выключателями, а со стороны питания — отделителями.

7.5. ПАРАЛЛЕЛЬНАЯ РАБОТА ТРАНСФОРМАТОРОВ

Параллельная работа трансформаторов с нагрузками, пропорциональными их номинальным мощностям, возможна при равенстве первичных и вторичных напряжений (равенстве коэффициентов трансформации), равенстве напряжений КЗ и тождественности групп соединения обмоток.

При включении на параллельную работу трансформаторов с различными коэффициентами трансформации напряжения на зажимах их вторичных обмоток будут различными. Разность вторичных напряжений вызывает прохождение уравнительных токов. Значение уравнительного тока может быть подсчитано по формуле

где Д£/ = £Л—U2 — разность вторичных напряжений трансформаторов; Zki и ZK2 — полные сопротивления КЗ первого и второго трансформаторов, определяемые по формуле

где ык % — напряжение КЗ.

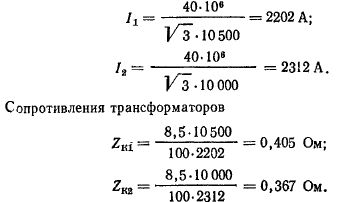

Пример. Два трансформатора с разными значениями вторичных напряжений включаются на параллельную работу. Трансформаторы имеют следующие технические данные: St=S2=40 MB-А; £/,= 10,5кВ; 1/г=10 кВ; «ki=Mk2=8,5 %; группы соединения обмоток У/Д-11. Определить уравнительный ток после включения трансформаторов на параллельную работу.

Решение. Номинальные токи трансформаторов

Разность вторичных напряжений Д1/=10500—10 000=500 В, Уравнительный ток

Уравнительные токи, загружая обмотки трансформаторов, увеличивают потери энергии и снижают суммарную мощность подстанции, поэтому прохождение их недопу* стимо. В связи с этим согласно ГОСТ 11677-75 у трансфор-маторов, включаемых на параллельную работу, коэффици* енты трансформации не должны отличаться более чем на ±0,5 %.

Различие в значениях напряжений КЗ трансформаторов обусловливает распределение между ними общей нагрузки пропорционально их номинальным мощностям и обратно пропорционально напряжениям КЗ;

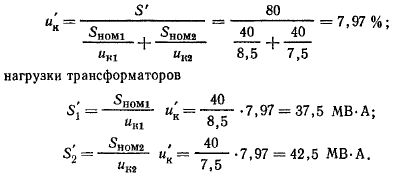

где 5 — общая нагрузка; S[ и S% —реальные нагрузки трансформаторов; SHomi и 5НОм2 — номинальные мощности трансформаторов; ик\ и ик2 — напряжение КЗ трансформаторов; и'к —эквивалентное напряжение КЗ параллельно включенных трансформаторов.

Из формулы следует, что большую нагрузку примет на себя трансформатор с меньшим значением напряжения КЗ,

Пример. На параллельную работу включаются два трансформатора мощностью 5bomi=Shom2= 40 МВ-А, имеющих напряжения КЗ «Ki = 8,S %; Ика=7,5 %. Суммарная нагрузка потребителей S'=80 МВ-А. Определить распределение нагрузки между трансформаторами.

Решение. Эквивалентное напряжение КЗ

Наилучшее использование установленной мощности трансформаторов может быть только при равенстве напряжений КЗ. Однако в эксплуатации допускается включение

на параллельную работу трансформаторов с отклонением напряжений КЗ от их среднего значения, но не более чем на ±10 %. Это допущение связано с возможным отступлением (в пределах производственных допусков) при изготовлении трансформаторов в размерах обмоток, влияющих на ик.

Не рекомендуется включение на параллельную работу трансформаторов с отношением номинальных мощностей более трех. Объясняется это тем, что даже при небольших эксплуатационных перегрузках трансформатор меньшей мощности может оказаться сильно перегруженным в процентном отношении и особенно в том случае, если он имеет меньшее ик.

Параллельная работа трансформаторов, принадлежащих к разным группам соединений, невозможна по той причине, что между их вторичными обмотками возникает напряжение, обусловленное углем сдвига ф между векторами вторичных напряжений.

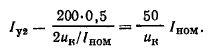

Уравнительный ток /У2 определяется по формуле

, _ 200sin(q>/2)

где ф — угол сдвига векторов вторичных напряжений трансформаторов; /Ном1 и /Ном2 — номинальные токи первого и второго трансформаторов.

Пример. Определить уравнительный ток, предположив, что на параллельную работу были ошибочно включены два трансформатора, имеющих одинаковые технические данные (/homi=/hom2=/bom; «ki = =ик3=«к), при наличии сдвига векторов линейных напряжений вторичных обмоток на угол 60" (например, при группах соединений У/Д-11 иУ/Д-1).

Решение. Уравнительный ток будет иметь значение

_Если предположить, что «к=7,5, то уравнительный ток достигнет почти семикратного номинального значения. Поэтому параллельная работа трансформаторов, принадлежащих к разным группам соединений обмоток, невозможна.

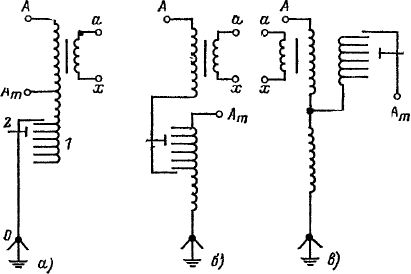

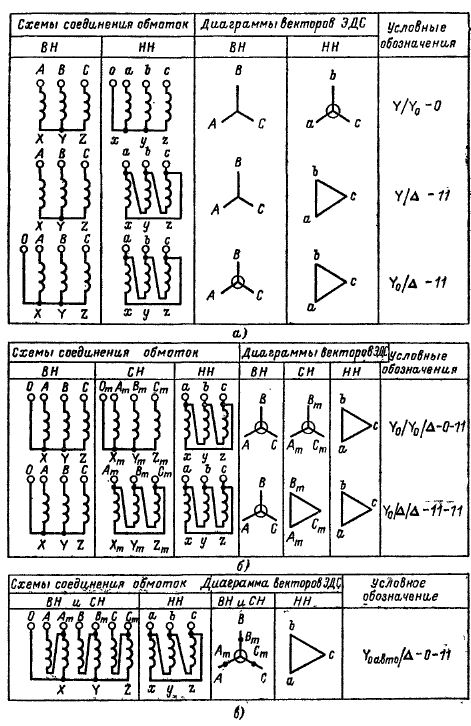

О схемах и группах соединения обмоток. Обмотки трехфазных трансформаторов соединяют по различным схемам. Наиболее распространенными являются соединения в звезду и треугольник. При этих соединениях возможно получение 12 разных групп со сдвигом векторов линейных напря-

Рис. 7.24. Схема соединения обмоток силовых трехфазных трансформаторов и автотрансформаторов:

о — двухобмоточных трансформаторов; б — трехобмоточных трансформаторов; в — трехобмоточных автотрансформаторов

жений вторичных обмоток по отношению к одноименным векторам линейных напряжений обмоток ВН через каждые 30°. Основными группами в схемах У/Д является 11-я группа, а в схемах У/У — нулевая группа. Остальные группы будут производными от основных.

На рис. 7.24 приведены схемы и группы соединений обмоток трансформаторов и автотрансформаторов по ГОСТ 11675-75. Однако при изготовлении трансформаторов или нарушении технологии их ремонта могут быть получены группы соединения обмоток, отличающиеся от стандартных. Получение той или иной группы соединений зависит от направления намотки обмоток, последовательности соединения между собой зажимов фазных обмоток, маркировки начал и концов обмоток. Перемаркировка вводов трансформатора и перестановка местами фаз (изменение чередования фаз подводимого к обмоткам напряжения) не исключены при монтажных- и ремонтных работах. Поэтому при приемке в эксплуатацию новых трансформаторов, а также после их капитального ремонта, если производилась смена обмоток, проверяются группы соединений трехфазных трансформаторов и полярность вводов однофазных трансформаторов.

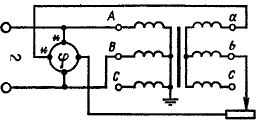

Проверка группы соединения обмоток производится при помощи фазометра, универсального фазоуказателя или гальванометра.

Рис. 7.25. Проверка группы соединения при помощи фазометра

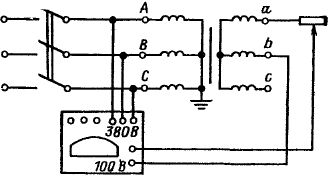

Схема включения четырехквадрантного однофазного фазометра показана на рис. 7.25. К первичной обмотке трансформатора подводится пониженное напряжение, достаточное для работы фазометра. При этом показание фазометра будет соответствовать углу сдвига между подведенным напряжением и напряжением вторичной обмотки, т. е. группе соединения обмоток трансформатора. Фазоука-затель, например, типа Э-500/2 подсоединяется по схеме, приведенной на рис. 7 .26.

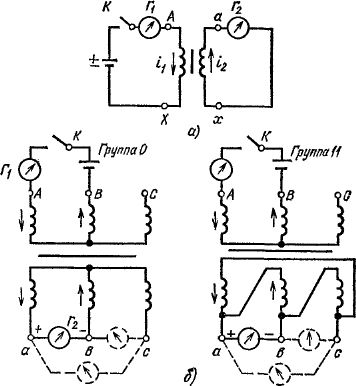

Проверка полярности обмоток у однофазных трансформаторов и групп соединения (выполненных на заводе) у трехфазных трансформаторов при помощи гальванометра показана на рис. 7.27. Сущность этого способа заключается в следующем. К обмотке ВН подводится постоянный ток от аккумуляторной батареи 2—4В. В момент замыкания рубильника К в обмотке НН будет индуктироваться ЭДС, направление которой определяется гальванометром Гг. Ес-

Рис. 7.26. Проверка группы соединения при помощи фазоуказателя типа Э-500/2

Рис. 7.27. Проверка полярности обмоток однофазного трансформатора (а) и группы соединения обмоток трехфазного трансформатора (б) при помощи гальванометра

ли обмотки трансформатора намотаны одинаково по отношению к началам А и а, стрелки обоих гальванометров отклонятся от нуля в одном направлении, которое условно принимается положительным и обозначается знаком плюс.

При разных направлениях намотки показание гальванометра Гг будет противоположным показанному на рис. 7.24. Это отклонение обозначается знаком минус. При проверке трехфазного трансформатора (рис. 7.27,6) производится девять измерений. Питание подводится поочередно к зажимам АВ, ВС и СА и каждый раз отмечается отклонение гальванометра, присоединяемого к зажимам аЪ, be и са. Результаты наблюдений сравниваются с табл. 7.1, в которой приведены в качестве примера данные только для стандартных групп 0 и 11.

Если проверкой будет установлено, что трансформатор имеет не предполагаемую, а другую группу соединений, то практически имеется ■ возможность изменять некоторые

|

Таблица 7.1. Отклонение гальванометра соединений методом постоянного тока |

при определении |

группы |

||||

|

Отклонение гальванометра» присоединенного к зажимам |

||||||

|

Питание подключено к зажимам |

аЬ 1 be |

са |

аЬ |

Ьс |

са |

|

|

Группа 0 |

Группа 11 |

|||||

|

АВ ВС СА |

+ |

+ |

+ |

+ 0 |

0 + |

0 + |

группы соединений, не делая никаких пересоединений и перепаек обмоток внутри трансформатора. Например, при круговой перем*аркировке зажимов основные группы превращаются в их производные, имеющие одноименные напряжения, сдвинутые по фазе на 120 или 240°. Поэтому на параллельную работу можно включать трансформаторы основной и производной групп после соответствующего пересоединения ошиновки на зажимах согласно табл. 7.2. Перестановки местами двух фаз одновременно на стороне ВН и НН также позволяют включать на параллельную работу трансформаторы с разными группами соединений, если при этом во всех контурах, образуемых фазами обмоток, сумма ЭДС получается равной нулю. Например, для включения трансформатора группы 11 параллельно с

Таблица 7.2. Круговая перемаркировка зажимов обмоток НН при включении на параллельную работу трансформаторов с основной (Т1) и производной (Т2) группами

|

Группа соединений трансформаторов Т1 и Т2 |

Зажимы обмоток, соединяемые между собой |

Группа соединений трансформаторов Т1 и Т2 |

Зажимы обмоток, соединяемые между собой |

||

|

Обмотки ВН Т1—Т2 |

Обмотки НН Т1-Т2 |

Обмотки ВН Т1-Т2 |

Обмотки НН Т1—Т2 |

||

|

0 И 4 |

А—А В—В С—С |

а—с Ь—а с—Ь |

11 И 3 |

А—А В—В С-С |

а—с Ь—а с—Ь |

|

0 И 8 |

А—А В—В С—С |

а—Ь Ь—с с—а |

11 и 7 |

А-А В—В С—С |

а-Ь Ь—с с—а |

трансформаторами групп 5 и 1 достаточно у последних перемаркировать зажимы ВН и НН согласно табл. 7.3 и соединить между собой одноименные зажимы.

Таблица 7.3. Двойная перемаркировка зажимов обмотки ВН и НН трансформаторов групп 5 и 1 при включении на параллельную работу с трансформатором группы 11

|

Группа соединений трансформаторов |

Зажимы обмоток, соединяемые между собой |

|

|

Обмотки ВН |

Обмотки НН |

|

|

11 и 5 |

А-А, (С), (В) В-С, (В), (А) С-В, (А), (С) |

а—с, (Ь), (а) b-b, (а), (с) с—а, (с), (Ь) |

|

11 и 1 |

А-А, (С), (В) В-С, (В), (А) С-В, {А), (С) |

а-а, (с), (Ь) Ь-с, (Ь), (а) с-Ь, (а), (с) |

7.6. ФАЗИРОВКА ТРАНСФОРМАТОРОВ

Независимо от проверки группы соединения обмоток включение трансформатора на параллельную работу после монтажа, капитального ремонта, а также при изменениях в схемах его подсоединения допускается только после проведения фазировки. Фазировка состоит в определении одноименности фаз, соединяемых между собой. Очевидно, что

при этом необходимо убедиться в отсутствии напряжения между парами зажимов вторичных обмоток, включаемых на одни шины. В установках до 380 В для контроля отсут* ствия напряжения применяются вольтметры. В установках высокого напряжения — специально приспособленные указатели напряжения или вольтметры, подключаемые к трансформаторам напряжения.

Рис. 7.28. Схема фазировки двух трансформаторов с заземленной ней-тралью прямым методом

Различают прямые и косвенные методы фазировки. При прямом методе фазировка производится на том напряжении, на котором в дальнейшем будет произведено включение трансформаторов. Прямые методы наглядны, но применяют их при номинальном напряжении вторичных обмоток не выше 110 кВ. Косвенные методы, при которых фазировка производится на вторичном напряжении трансформаторов напряжения, не так наглядны, как прямые, но более безопасны для персонала.

На рис. 7.28 показана схема фазировки двух трансформаторов прямым методом при помощи вольтметра. Перед фазировкой вольтметром проверяют наличие нормального напряжения между зажимами каждого трансформатора, после чего производят замеры по фазировке. Для этого один конец измерительного прибора присоединяют к одному из зажимов вторичной обмотки трансформатора, например зажиму а, а вторым поочередно касаются трех зажимов вторичной обмотки другого трансформатора. Так производят1 три замера напряжений между зажимами а\а% аф2, ахс2. При тождественности групп соединений и правильно присоединенной ошиновке один из этих замеров

должен быть нулевым. Затем производят замеры напряжений между зажимами &i&2> bic2 и С\С2. По окончании замеров зажимы, между которыми получились нулевые показания, соединяют для осуществления параллельной работы трансформаторов. Если после первых трех измерений (aia2, ai&2. OiC2) ни одно показание вольтметра не было равно нулю, то это указывает на наличие сдвига по фазе напря-

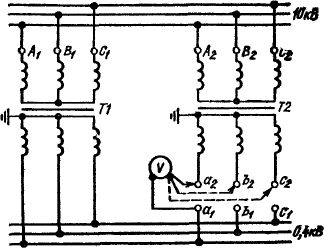

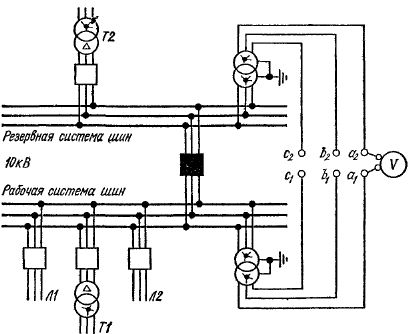

Рис. 7.29. Схема фазировки трансформатора 110/10 кВ косвенным методом на зажимах вторичных обмоток трансформаторов напряжения

жений одного трансформатора относительно другого и, следовательно, невозможность их параллельного включения. Косвенные методы фазировки применяются на подстанциях с двумя системами шин с помощью трансформаторов напряжения, подключенных к шинам. Для этого фазируемый трансформатор с вторичной стороны включается на резервную систему шин, не имеющую напряжения, а все работающие трансформаторы и линии в это время находятся на другой (рабочей) системе шин (рис. 7.29). Напряжение для фазировки на фазируемый трансформатор и резервную систему шин подается включением трансформатора со стороны обмотки ВН. Фазировка производится на зажимах НН трансформаторов напряжения, принадлежа-

щих рабочей и резервной системам шин. При несовпадении фаз производят их перестановку. При совпадении фаз трансформаторы замыкают на параллельную работу включением шиносоединительного выключателя. Для того чтобы быть уверенным в совпадении фаз самих трансформаторов напряжений, их предварительно фазируют между собой при включенном шиносоединительном выключателе. Фазировку трехобмоточных трансформаторов производят в два приема. Сначала включают трансформатор со стороны ВН и производят его фазировку со стороны НН. При совпадении фаз трансформатор отключают со стороны НН и включают на резервную систему шин со стороны СН и вновь производят фазировку на этом напряжении. После получения необходимых результатов при обеих фазировках трансформатор считается сфазированным и его включают на параллельную работу тремя обмотками.

7.7. ЭКОНОМИЧЕСКИЙ РЕЖИМ РАБОТЫ ТРАНСФОРМАТОРОВ

На подстанциях с двумя и более трансформаторами в зависимости от суммарной нагрузки экономически целесообразно иметь на параллельной работе такое число трансформаторов, при котором КПД каждого из них приближается к максимальному значению. На покрытие потерь от передачи реактивной мощности затрачивается активная мощность. Поэтому при определении наиболее выгодного по потерям числа параллельно включенных трансформаторов реактивные потери переводят в активные путем умножения на экономический коэффициент /Сэ. Он показывает потери активной мощности в киловаттах, связанные с производством и распределением 1 квар реактивной мощности. Средние значения коэффициента К3 для различных трансформаторов приведены ниже:

Трансформаторы: -Кэ

повышающие и с. н. станции.........., , 0,02

в сетях 6—10 кВ, питающиеся от шин генераторного напряжения станций................ 0,06

В районных сетях 35—110 кВ............. 0,08

В районных сетях 35—110 кВ при наличии на шинах 6—10 кВ

синхронных компенсаторов............, 0,04

В распределительных сетях 6—10 кВ ......,.,. 0,12

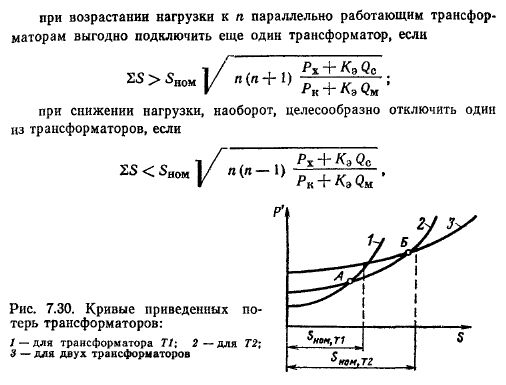

Учитывая сказанное, на подстанциях с трансформаторами одинаковых конструкции и мощности число одновременно включенных трансформаторов можно определить следующими неравенствами:

где SS — полная нагрузка подстанции, кВ-А; Shom — номинальная мощность одного трансформатора, кВ-А; п — число параллельно включенных трансформаторов; Рх — активные потери XX, кВт; Рк — активные потери КЗ, кВт; Qc — реактивные потери XX квар; QM — реактивные потери КЗ, квар.

Реактивные потери в стали можно вычислить по формуле

Если установленные трансформаторы неоднотипны или различны по мощности, для выбора экономического режима их работы пользуются кривыми приведенных потерь. Допустим, что на подстанции установлены два трансформатора Т1 и Т2, причем номинальная мощность второго больше номинальной мощности первого. Для каждого из них строится кривая приведенных потерь (рис. 7.30) на основании уравнения

где Р' — приведенные потери, кВт; S — действительная нагрузка, кВ-А, Shom — номинальная мощность трансформатора, кВ-А.

Кривая приведенных потерь двух параллельно включенных транс^ форматоров при распределении нагрузки между ними пропорционально номинальным мощностям строится на основании следующего уравнения:

Из рис. 7.30 видно, что в целях уменьшения потерь при увеличении нагрузки выгодно в точке А включить в работу Т2 вместо 77, а в точке Б следует включить в работу оба трансформатора.

7.8. ЗАЩИТА ТРАНСФОРМАТОРОВ ОТ ПЕРЕНАПРЯЖЕНИЙ

Защита изоляции трансформаторов от атмосферных и коммутационных перенапряжений осуществляется вентильными разрядниками. Применяются разрядники серий РВРД, РВМК, РВМГ, РВМ и др. На подстанциях до 220 кВ их обычно устанавливают на шинах или на присоединениях трансформаторов. На подстанциях 330 кВ и выше вентильные разрядники обязательно устанавливаются на каждом присоединении трансформатора, причем как можно ближе к трансформатору, чтобы повысить надежность грозозащиты и уберечь его от возможных коммутационных перенапряжений.

Вентильными разрядниками защищают от перенапряжений незазем-ленные нейтрали трансформаторов 110—220 кВ. Это вызвано тем, что в настоящее время все трехфазные трансформаторы ПО—220 кВ выпускаются со сниженной изоляцией нейтрали (по сравнению с классом изоляции линейного ввода). Так, у трансформаторов 110 кВ с регулированием напряжения под нагрузкой уровень изоляции нейтрали соответствует стандартному классу напряжения 35 кВ, что обусловливается включением со стороны нейтрали устройств РПН с классом изоляции 35 кВ. Трансформаторы 220 кВ также имеют пониженный уровень изоляции нейтрали. Во всех случаях это дает значительный экономический эффект и тем больший, чем выше класс напряжения трансформатора.

Между тем на разземленных нейтралях таких трансформаторов могут появляться перенапряжения при однофазных КЗ в сети. Они могут оказаться под воздействием повышенных напряжений промышленной частоты при неполнофазных режимах коммутации ненагруженных трансформаторов. Для защиты разземленных нейтралей трансформаторов применяются вентильные разрядники на номинальное напряжение, соответствующее классу изоляции нейтрали,

Неиспользуемые в эксплуатации (длительно неврисоедияяемые к сети) обмотки трансформаторов низшего (среднего) напряжения обычно соединяются в треугольник (или звезду) и защищаются от перенапряжений вентильными разрядниками. Перенапряжения в неиспользуемых обмотках появляются в результате воздействия грозовых волн на обмотку ВН и перехода их на обмотку НН (СН) через емкость или индуктивность между обмотками. Для защиты неиспользуемой обмотки к вводу каждой ее фазы присоединяется вентильный разрядник. В нейтрали звезды также устанавливается вентильный разрядник.

С переходом волн с одной обмотки на другую связывают также появление опасных для изоляции перенапряжений на отключаемой выключателем (или неиспользуемой) обмотке автотрансформатора. Чтобы избежать повреждений, изоляцию обмоток автотрансформаторов защищают вентильными разрядниками, устанавливаемыми на всех обмотках, имеющих между собой автотрансформаторную связь. Разрядники подключаются к соединительным шинам жестко, без разъединителей.

Вентильные разрядники всех напряжений должны, как правило, постоянно находиться в работе в течение всего года. Их периодически осматривают. При осмотрах обращается внимание на целость фарфоровых покрышек, арми-ровочных швов и резиновых уплотнений. Поверхность фарфоровых покрышек должна содержаться в чистоте. Грязь на поверхности покрышек искажает распределение напряжения вдоль разрядника, что может привести к его перекрытию.

Наблюдение за срабатыванием вентильных разрядников ведется по специальным регистрам. Они включаются последовательно в цепь разрядник — земля, и через них проходит импульсный ток, приводящий к срабатыванию регистра.

В процессе эксплуатации вентильных разрядников выполняются измерения мегаомметром их сопротивления, а также тока проводимости при выпрямленном напряжении.

Необходимость капитального ремонта вентильных разрядников определяется по результатам испытаний и осмотров.

7.9. ЭКСПЛУАТАЦИЯ ТРАНСФОРМАТОРНЫХ МАСЕЛ

Трансформаторным (изоляционным) маслом заполняются баки силовых трансформаторов и реакторов, масляных выключателей, измерительные трансформаторы и вводы.

Масло в трансформаторах и реакторах используется в качестве охлаждающей среды и изоляции. В масляных вы-

ключателях оно выполняет роль дугогасящей среды и изоляции токоведущих частей.

На станциях и подстанциях находят применение масла различных марок, выпускаемые по стандартам и техническим условиям. Масла различных марок существенно отличаются по своим диэлектрическим свойствам, поэтому каждое из них предназначается для заливки в оборудование определенных классов напряжения.

Масла разделяют на две группы: содержащие антиокислительные присадки (ингибированные) и не содержащие их( неингибированные). Ингибированное масло более стабильно. Оно не оказывает вредного влияния на твердую изоляцию трансформаторов.

В эксплуатации принято делить масло на свежее, регенерированное, чистое сухое, эксплуатационное и отработанное. Запасы этих масел содержатся раздельно в специальных баках.

Отбор проб и испытания масла. В процессе эксплуатации масло загрязняется механическими примесями, увлажняется, в нем накапливаются продукты окисления. При этом масло теряет свои электроизоляционные свойства, в результате чего снижается сопротивление изоляции оборудования. Масло окисляется под влиянием кислорода воздуха. Активность кислорода усиливается в присутствии влаги, попадающей в масло извне. Окислению способствует высокая температура, солнечный свет, присутствие металлов (особенно меди и ее сплавов), являющихся катализаторами окисления. Чем больше продуктов старения в масле, тем хуже его свойства. Поэтому большое значение приобретает систематическое наблюдение за состоянием масла в трансформаторах и аппаратах. Наблюдение ведется путем отбора проб и проведения лабораторных испытаний. При обнаружении изменения показателей по сравнению с установленными нормами принимаются меры по восстановлению утерянных маслом свойств. Это достигается очисткой, осушкой и регенерацией масла. Отбор проб производится в сухую погоду в промытые и хорошо просушенные стеклянные банки вместимостью 0,5 и 1 л.

Различают три вида испытаний изоляционных масел: испытание на электрическую прочность, сокращенный анализ, полный анализ.

Полному анализу подвергаются масла на нефтеперегонных заводах, а также масла после регенерации.

Для эксплуатационного масла, находящегося в работе

(залитого в оборудование), проводятся сокращенный анализ и испытание его электрической прочности. Масло должно удовлетворять следующим показателям качества: кислотное число — не более 0,25 мг КОН/г; содержание водорастворимых кислот и щелочей — не более 0,014 мг КОН/г для трансформаторов мощностью более 630 кВ-А и для герметичных маслонаполненных вводов, для негерметичных вводов напряжением до 500 кВ — 0,03 мг КОН/г; отсутствие механических примесей; падение температуры вспышки по сравнению с предыдущим анализом не более 5 °С; взвешенный уголь в масле выключателей — не более одного балла; электрическая прочность масла (пробивное напряжение) для трансформаторов, аппаратов и вводов;

Напряжение трансформатора, аппарата, ввода, кВ ......До 15 15—35 60—220 330—500 750

Наименьшее пробивное напряжение, кВ . . . 20 25 35 45 55

Кроме того, свежее трансформаторное масло, поступающее с завода и предназначенное для заливки в оборудование, дополнительно проверяется на стабильность, тангенс угла диэлектрических потерь и натровую пробу.

Масло из трансформаторов с пленочной защитой при эксплуатации проверяется также на влагосодержание и газосодержание, а из трансформаторов с азотной защитой —■ только на влагосодержание.

Масло из баковых выключателей 110 кВ и выше в процессе эксплуатации испытывается на пробивное напряжение, содержание механических примесей и взвешенного угля после выполнения ими предельно допустимого числа коммутаций тока КЗ.

Сокращенный анализ масла проводится в следующие сроки:

масло из силовых трансформаторов мощностью более 6300 кВ-А и напряжением 6 кВ и выше, из измерительных трансформаторов напряжением выше 35 кВ и негерметичных маслонаполненных вводов — не реже 1 раза в 3 года;

из герметичных вводов — при повышенных значениях угла диэлектрических потерь вводов;

из силовых трансформаторов — при срабатывании газового реле на сигнал.

Проверка масла из масляных выключателей производится при капитальном, текущем и внеплановом ремонтах.

Очистка и сушка масла. Масло, не удовлетворяющее нормам на электрическую прочность в связи с его увлажнением или загрязнением механическими примесями, подвергается центрифугированию.

Центрифугированием масло очищается не от всех загрязнений. Легкие волокна, частицы взвешенного угля, смолистые вещества остаются в масле вследствие небольшой разницы плотностей масла и примесей. Более глубокая очистка достигается при применении фильтр-пресса. При фильтровании масло под давлением 0,4—0,6 МПа продавливается насосом через пористую среду (бумагу) с большим количеством капилляров, задерживающих в себе частички воды и примесей размером более 10—15 мкм.

Экономичным и совершенным способом является сушка масла распылением в вакууме. Сущность метода заключается в том, что в специальной вакуумной камере производится тонкое распыление увлажненного масла. Образующиеся при этом пары воды отсасываются вакуумным насосом, а осушенное масло выпадает в виде капель на дно камеры.

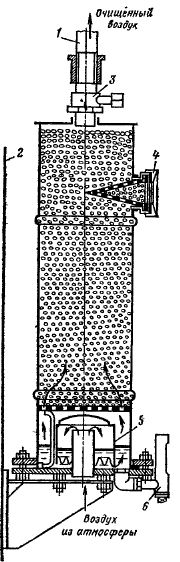

Получил распространение способ сушки масла при помощи синтетического цеолита. По составу цеолиты являются водными алюмосиликатами кальция или натрия. Цеолиты содержат огромное количество пор, имеющих размеры молекул. При пропускании сырого масла через слой высушенного цеолита молекулы воды поглощаются его порами и удерживаются в них. Устройство цеолитовой установки показано на рис. 7.31. Для осушки эксплуатационного масла требуется примерно 0,1—0,2 % цеолита от массы масла.

Регенерация — это восстановление окисленного масла, т. е. удаление из него продуктов старения. На практике обычно сталкиваются с регенерацией эксплуатационных масел с кислотным числом, не превышающим 0,3—0,4 мг КОН/г. Для восстановления таких масел применяют методы, основанные на использовании различного рода адсорбентов. Восстанавливающие свойства адсорбентов в их способности поглощать продукты старения, содержащиеся в масле. Применяются искусственные и естественные адсорбенты. Из искусственных употребляются крупнопористый силикагель сорта КСК (крупный силйкагель крупнопористый) и окись алюминия. Из числа естественных чаще других используется отбеливающая земля — «зикеевская опока». Естественные адсорбенты дешевле искусственных, но и менее эффективны по своей активности,