Содержание

Предыдущий § Следующий

3-15. ПРОТЯЖНАЯ ОБМОТКА

Обмотку выполняют протяжкой провода через пазы. Изоляцию паза выполняют в виде гильзы. Для машин с напряжением до 500 в с изоляцией класса А гильза состоит из электрокартона и лакоткани Толщина стенки 1 мм при 500 в и 0,6 мм при 380 в. Для машин с напряжением 3 300—б 600 в и для машин с изоляцией класса В применяются прессованные миканитовые гильзы. Толщина стенки 1,8 мм при 3 300 в, 2,5 мм при 6 600 в.

Обмотка может выполняться из круглого провода (ПБД, ПСД) или из провода прямоугольного сечения, дающего лучшее заполнение паза. Для сечений больше 16 мм2 применяется многожильный провод прямоугольного сечения (марок ЛВОО и ЛВДО), облегчающий протяжку и укладку лобовой части.

Пазы, в которые должна лечь сторона наматываемой катушки, заполняются стальными шлифованными спицами, диаметр которых равен диаметру провода с изоляцией плюс 0,05—0,1 мм. При намотке проводом прямоугольного сечения паз заполняется деревянными брусками по размеру провода. Отмеряют кусок провода длиной, необходимой для намотки одной катушки. Если эта длина получается слишком большой, то для ускорения намотки берут половину длины (с последующей пайкой) . Работу ведут два обмотчика, находящиеся по обе стороны статора. Первый обмотчик, находящийся со стороны, где будут произведены соединения между катушками и переходы из слоя в слой катушки (обычно сторона контактных колец — передняя), зачищает изоляцию провода на длину, несколько большую длины активной стали, и, вынув спицу № 1 в первом пазу, пропускает конец провода на заднюю сторону. Второй обмотчик принимает конец и протягивает провод на свою сторону. Провод должен быть предварительно натерт парафином

или тальком. Протянутый провод укладывается в круг в специальный ящик, после чего второй обмотчик вынимает спицу № 1 следующего паза и просовывает конец провода первому обмотчику. Тот вытягивает его на свою сторону, также укладывая провод в круг.

Порядок дальнейшей намотки связан с напряжением между витками и формой головки катушки. Желателен такой порядок намотки, который дает наименьшие на-

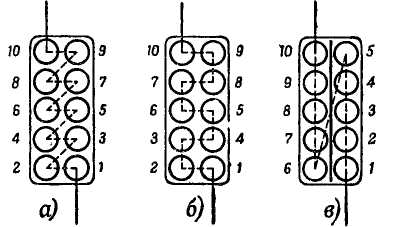

Рис, 3-29. Порядок намотки.

пряжения между соседними витками. Этому требованию удовлетворяет поперечная зигзагообразная последовательность укладки (рис. 3-29,а). Поперечная укладка по рис. 3-29,6 дает большие напряжения, так как рядом окажутся витки / и 4, в то время как при первой укладке рядом лежат витки 1 и 3. Продольная укладка по рис. 3-29,s дает еще более высокие напряжения и допускается у машин высокого напряжения при наличии прокладки между слоями. Для машин с напряжением между витками более 25 в прокладки между слоями кладутся при любом порядке укладки.

После укладки первого слоя (горизонтального при поперечной и вертикального при продольной укладке) первый обмотчик делает переход во второй слой. Переход тщательно изолируется лакотканью.

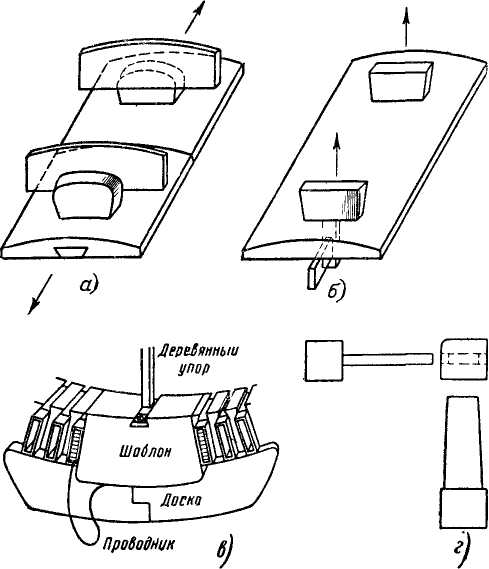

Для укладки лобовой части катушек применяются шаблоны (рис. 3-30). Шаблоны применяются для намотки нижних (отогнутых) катушек (а) и верхних (прямых) катушек (б).

При частичном ремонте — замене одной-двух катушек— применяются упрощенные шаблоны в виде кулач-

ков (г), хвостовая часть которых вставляется в свободные пазы, соседние с обматываемыми.

Обычно в соответствии с числом пазов на полюс — фазу катушечные группы состоят из нескольких катушек, лежащих одна внутри другой Первой наматывают

Рис. 3-30. Шаблоны для обмотки впрэтяжку.

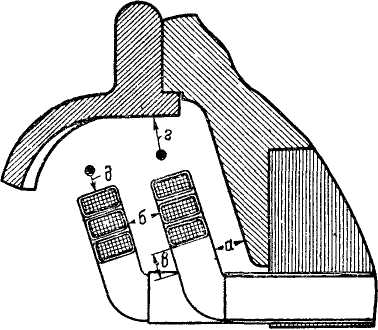

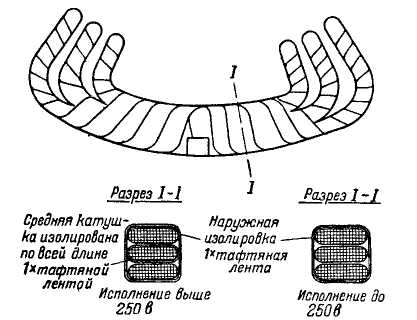

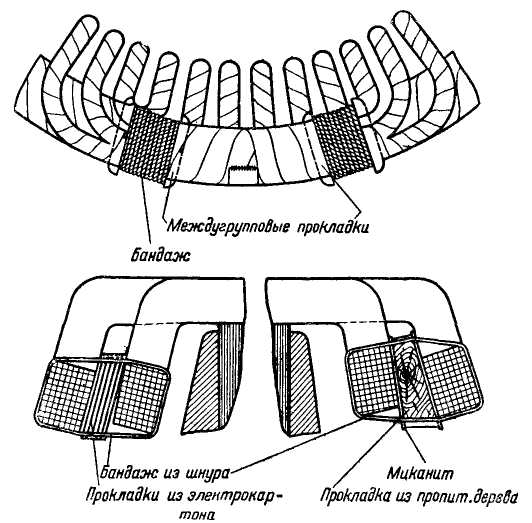

внутреннюю катушку, лобовую часть которой наматывают по шаблону, а для намотки остальных катушек на намотанную лобовую часть ставят дистанционные прокладки из электрокартона. После укладки последующей лобовой части прокладки вынимаются, образуя расстояние для изоляции, крепления и вентиляции головок. При намотке головок и выполнении соединений должны быть выдержаны расстояния, указанные в табл. 3-4 и на рис. 3-31. Изоляция головок показана на рис. 3-32. Для

машин до 500 в эта изоляция производится киперной лентой вполуперекрытие.

Каждую катушку группы обматывают лентой, начиная от торца сердечника (обматывая выступающую часть гильзы) до конца колена. Середину головок группы обматывают общей киперной лентой. Конец ленты приши-

Рис. 3-ЗК Изоляционные расстояния

вают к головке. Переходы между катушками, случайные пайки в головках, начало и конец группы, межгрупповые соединения изолируют вполуперекрытие одним слоем лакоткани и одним слоем киперной ленты.

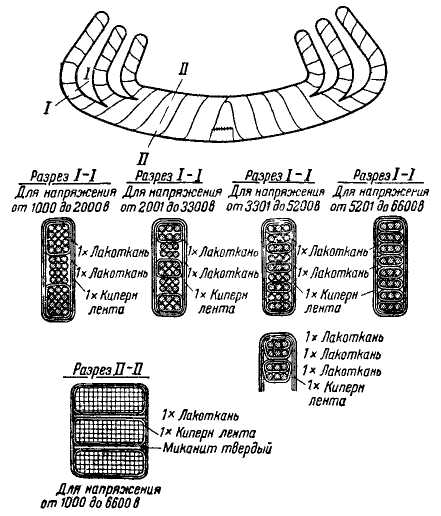

Для напряжения 1000—6 600 в изоляция головок показана на рис. 3-33. В зависимости от напряжения головку катушки разбивают на отдельные пучки, изолиро-

Таблица 3-4 Минимальные изоляционные расстояния

|

Напряжение, в |

Расстояние, |

мм |

Примечание |

|||

|

А |

Б |

в |

Г |

Д |

||

|

0-500 500-1 000 3 000—3 000 6 000—6 600 |

10 12 18—25 32—45 |

8 10 16 25 |

3 I 10 |

5 5 10 15 |

осл 1 1 |

Расстояния см. рис. 3-24 |

Рис. 3-32. Изоляция лобовых частей на 250 в.

Рис. 3-33. Изоляция лобовых частей на 1 000—6 600 в

ванные одним слоем лакоткани вполуперекрытие. Обычно количество пучков соответствует количеству слоев проводников, отделенных прокладкой в пазу. Головку катушки в целом изолируют лакотканью вполуперекрытие (один слой при напряжении 1000—3 000 в и два слоя при напряжении 3 300—6 600 в). Изолируют по всей длине головки с заходом на гильзу. Поверх лакоткани от торца сердечника до конца колена кладут киперную ленту. Середину головки группы изолируют общей ки-перной лентой. Переходы между катушками, случайные пайки изолируют лакотканью (один слой при напряжении 1 000—3 300 в, два слоя при 3 300—6 600 е) и одним слоем киперной ленты. Начало и конец группы изолируют лакотканью (один слой при 1 000—2 000 в, два слоя при 2 000—3 000 в, три слоя при 3 300—6 600 в) и одним слоем киперной ленты. Изолировка соединений между группами производится в соответствии с табл. 3-5.

Таблица 3-5

Изоляция соединений и выводов. Количество слоев вполуперекрытие

|

Соединения |

Выводы |

|||||

|

Напряжение, |

3 |

киперная |

киперная |

|||

|

лакоткань |

лента |

лакоткань |

лента |

|||

|

До 500 |

1 |

1 |

1 |

1 |

||

|

Свыше 500 до |

1000 |

1 |

1 |

2 |

1 |

|

|

1000 , |

2 000 |

2 |

1 |

3 |

1 |

|

|

2 000 , |

3 000 |

3 |

1 |

4 |

1 |

|

|

3 000 , |

3 300 |

4 |

1 |

4 |

1 |

|

|

3 300 , |

5 200 |

5 |

1 |

5 |

1 |

|

|

5 200 , |

6 600 |

6 |

1 |

6 |

1 |

|

Скрепление головок показано «а рис. 3-34. Соединения между группами должны быть тщательно прибанда-жированы к головкам и между собой (через прокладки).

Пазовые гильзы, применяемые при обмотке впротяж-ку (миканитовые для машин высокого напряжения и электрокартон с лакотканью для машин низкого напряжения) изготовляются путем обертывания изоляционным материалом оправки, имеющей форму паза и состоящей из двух половин клиновидной формы. Перед нача-

лом клинья раздвигают, а по мере навертывания слоев подколачивают внутрь до получения соответствующих пазу размеров. Гильза при этом распирается изнутри и уплотняется.

При намотке миканитовых гильз на оправку сначала кладут 1,5 оборота парафинированной бумаги толщиной

Рис. 3-34. Укрепление лобовых частей.

0,08—0,3 мм, затем микафолий, каждый слой которого приглаживают горячим утюгом или подвергают обкатке (см. 3). Общая толщина микафолиевой стенки составляет 1,8 мм, при 3 300 в, 2,5—3,5 мм при 6 600 в. Поверх микафолия кладут полтора оборота кабельной бумаги. Назначение внугреннего и наружного слоев бумаги — защита гильзы от сдирания слюды при вкладывании гильзы в паз и протягивании проводов через гильзу. После намотки гильзу выпекают между пресспланками при 140—160° С. Доброкачественная гильза должна иметь

гладкие поверхности и при постукивании металлической палочкой издавать звонкий чистый звук.

Изготовление гильз из электрокартона начинают сна-мотки на оправку одного оборота электрокартона, смазанного клеящим лаком; после этого на него туго накручивают требуемое количество слоев лакоткани, промазывают лаком и кладут наружный слой электрокартона. Поверх гильзы кладут временную стяжную ленту, скрепляющую гильзу до ее высыхания. После намотки клинья оправки подбивают внутрь до требуемых размеров (должна быть заранее сделана отметка на клиньях), гильзу подвергают сушке, после чего снимают с оправки.