Содержание

Предыдущий § Следующий

4-7. РЕМОНТ РОТОРНЫХ ОБМОТОК

Обрыв роторной фазы у двигателей с фазным ротором может произойти вследствие распайки соединений или неисправной работы замыкающего механизма. Двигатель при этом может «взять с места», однако в его работе проявляются следующие характерные ненормальности:

1. Колебание тока статорной обмотки.

2. Гудение двигателя, причем характер гула изменяется при изменении нагрузки и числа оборотов.

3. Колебание вращающего момента, приводящее к вибрации двигателя и связанных с ним агрегатов.

4. Сильное уменьшение перегрузочной способности. Двигатель при увеличении нагрузки может снизить число

оборотов до половины нормального или при пуске разгоняться только до половины нормального числа оборотов.

5. Перегрев ротора.

Обрыв в фазе ротора иногда носит временный характер, т. е. появляется только при вращении ротора под действием центробежных усилий и нагревания и не обнаруживается при измерении сопротивления обмоток фаз неподвижного ротора.

Все описанные выше явления могут иметь место и у короткозамкнутого ротора при наличии треснувших стержней или плохой заливки или заварки беличьей клетки.

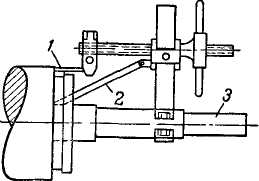

Наиболее часто встречается двухслойная стержневая роторная обмотка. Соединение стержней производится пайкой или сваркой и является обычно наиболее уязвимым местом обмотки. Загрязнение стержней вблизи места пайки проводящей пылью и маслом приводит часто к поверхностным перекрытиям между стержнями при пуске. В этом случае могут быть рекомендованы тщательное промывание ротора бензином, перепайка соединений и пропитка. Однако в ряде случаев чистка и пропитка при значительном загрязнении и общей изношенности роторной изоляции не являются радикальной мерой и требуется полная перемотка ротора. В этом случае должна быть составлена обмоточная таблица. Ротор должен быть размечен, т. е. должны быть указаны места укладки соединительных дуг и удлиненных или укороченных шагов. После распайки соединений стержни с одной стороны выпрямляются и вытаскиваются из паза. Для облегчения вытаскивания требуется прогрев ротора. Вытаскивать стержни следует при помощи приспособления (рис. 4-24), значительно ускоряющего и облегчающего удаление старой обмотки. Старую изоляцию стержней удаляют, стержни промывают бензином, отжигают и изолируют вновь. Если необходимо изготовить новые стержни, то их изгибают с одной стороны по образцу старых на приспособлении (рис. 4-25).

Рис. 4-24. Приспособление

для вытаскивания роторных

стержней.

I — вынимаемый стержень; 2—упор; 3 — вал.

Изоляция роторных стержней по классу А выполняется для напряжений на кольцах до 500 в. Пазовую часть изолируют обкаткой лакобумагой (см. § 2-4) толщиной 0,07 мм шестью слоями для 300 в и десятью для 600 в. Лобовую часть изолируют одним слоем тафтя-иой ленты вполупереирытие 1(300 в) или одним слоем лаколенты толщиной 0,2 мм вполулерекрытие и одним слоем миткалевой ленты вполуперекрытие (500 в).

Смешанную изоляцию (класс А—В) выполняют, обматывая весь стержень мйкаленгой '(один слой вполуперекрытие для 500 в) и обкатывая пазовые части лаиабумагой.

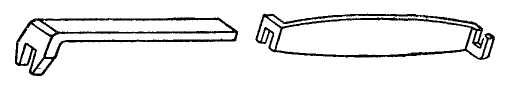

Рис 4-25. Приспособление для гнутья роторных стержней.

Изоляцию роторных стержней по классу В для напряжений до 1 500 в выполняют изолированием стержня и лобовой части мика-лентой толщины 0,13—0,17 мм (один слой .влолуперекрытие для 750 в, два слоя вполуперекрытие для II 000 в, три слоя вполупере-крытие для 1 500 в). В пазовой части сверх микаленты накатывают микафолий толщиной 0,2 (один слой 750 в, два слоя 1 000 в, три слоя 1500 в).

На пазовую часть наносят защитный слой электрокартана, лобовые же части обматывают одним слоем тафтяной ленты вполуперекрытие.

Стык между изоляцией пазовой и лобовой частей (в тех случаях, когда нет общей ленточной изоляции этих частей) выполняют в виде обратного конуса (см. § 3-16). Изоляцию паза делают одним слоем пропитанного электрокаргана.

Изоляцию класса Н выполняют на стекломиканите с пропиткой кремнийорганическими лаками.

Подготовка ротора к укладке обмотки заключается в тщательной проиистКе пазов, наложении пазовой изоляции и изоляции обмоткодержателей. Изоляция цилиндрической нажимной шайбы у малых « средних машин

обычно выполняется из пропитанного электрокартона, стягиваемого лентой, с промазкой слоев клеящим лаком.

Вблизи мест выхода стержней из паза изоляция нажимной шайбы должна плотно подходить к пазовой изоляции, чтобы при бандажировке не получить излома изоляции в месте выхода из паза. Перед укладкой обмотки рекомендуется нанести на нажимную шайбу ленту с разметкой обмотки.

Первыми укладывают со стороны колец (передняя сторона) три соединительные дуги.

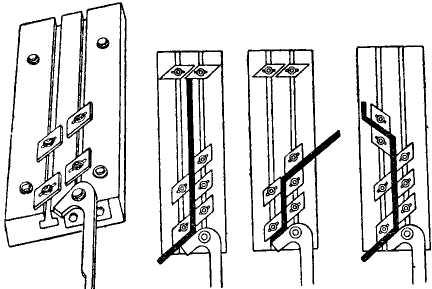

Рис. 4-26, Ключи для гнутья роторных стержней.

Плоские лобовые части этих дуг располагаются под лобовыми частями нижних стержней обмотки и должны быть тщательно изолированы от них.

Затем со стороны привода (задняя сторона) вдвигают нижние стержни. Выводящие на заднюю сторону концы дуг изгибают по форме лобовой части заложенных нижних стержней. Стержни подбивают вниз фибровым молотком и стягивают тонким временным бандажом. На передней стороне нижние стержни отгибают при помощи двух специальных ключей (рис. 4-26), один из которых надевают на стержень в месте, где кончается вылет, а вторым, надетым рядом с первым, производят отгиб.

После этого кладут изоляцию между нижней и верхней лобовыми частями и с передней стороны вдвигают верхние стержни. На передней стороне производят выгиб головки нижней секции для соединения с верхней. На задней стороне у верхних стержней отгибают наклонную часть (кроме головки), стержни осаживают и бандажи-руют. После этого у верхних шин отгибают головку для соединения с нижними. Верхние и нижние шины в соответствии с обмоточной запиской соединяют медными об-луженными скобочками, между стержнями забивают медные луженые клинья, а между скобками для их укрепления забивают деревянные клинья. Тщательно пропаивают скобочки мягким или твердым припоем, причем наилучшим способом пайки стержневой обмотки мягким при-

поем является погружение мест спая в кольцевую ванну с расплавленным припоем. Далее производят пайку кольцевой шины, соединяющей обмотку в звезду. Соединение в треугольник применяется реже.

Места пайки стержней подрезают с торца резцом на станке или опиливают. Деревянные клинья выбивают и проверяют изоляцию на корпус. Временный бандаж заменяют постоянным, производят сушку и пропитку ротора.

Повреждение клеток короткозамкнутых роторов проявляется в виде трещин в замыкающих кольцах или в стержнях. Трещины в стержнях могут быть обнаружены по колебанию тока в статоре в опыте короткого замыкания двигателя при поворачивании ротора (беличьей клетки). Обнаружить обрыв стержней короткозамкнуто-го ротора можно при помощи магнитного ярма. Над пазами, где лежат оборванные стержни, притяжения стальной пластинки не будет, а неоновая лампа погаснет '.

У роторов, залитых алюминием, трещина в замыкающем кольце может быть после разделки пропаяна специальным припоем: олова 63%, цинка 33%. алюминия 4%.

Для пайки ротор должен быть нагрет до 450° С.

Разделанную трещину заливают припоем, после чего ротору дают остыть. Если имеют место трещины в нескольких стержнях алюминиевой клетки, то целесообразно выплавить клетку при 700—750° С и заменить ее на медную или латунную, для чего в пазы вставляют медные или латунные стержни.

Сечение стержней и колец должно быть рассчитано таким образом, что электрическое сопротивление новой клетки было бы такое же, как у старой (алюминиевой). Если оно будет меньше, то упадет пусковой момент двигателя, если больше, увеличится нагрев ротора и понизится скорость вращения. По торцам стержни приваривают к медному кольцу.

Ремонт роторов с медной клеткой сводится к заварке трещин в кольце и замене треснувшего стержня с последующей впайкой его по торцам в кольцо. Пайка производится медно-фосфористым припоем. Нагрев места пайки производится при помощи автогенной горелки.

При изготовлении новых клеток для получения торцового кольца может быть применен следующий метод.

• См. § 3-12 и 4-2.

IB пазы вставляют медные стержни требуемого сечения, выступающие по обе стороны из пазов ротора, и на торец сердечника кладут два графитовых кольца, одно внутри другого. Зазор между кольцами, в который выходят из пазов стержни, заполняют медной стружкой. Свариваемые места следует посыпать бурой. Угольным электродом стружка оплавляется в сплошное медное кольцо, и графитовые кольца удаляют. Аналогично заливают вторую сторону, после чего наплавленные кольца проходят обточку.

Перезаливка алюминием требует специальной технологии, обеспечивающей заливку пазов без трещин, пустот и подобных дефектов. Для заливки применяется алюминий (нормальные двигатели) или алюминиево-марган-цовистый сплав (двигатели с повышенным скольжением). Присадка марганца улучшает литейные свойства сплава, однако резко увеличивает сопротивление. Присадка марганца более 2—3% нецелесообразна, так как увеличивает хрупкость.

Наилучшие результаты дает заливка под давлением, требующая специального оборудования. Более доступной для ремонтных цехов является вибрационная заливка, при которой заливаемый ротор помещается на свободном конце балки (другой конец балки заделывается), вибрирующем в вертикальной плоскоеi и под действием двигателя (1 500 об/мин), установленного на конце балки, на валу которого посажен несбалансированный груз. Размах колебаний конца балки должен быть 3—4 мм. Если изготовление установки для вибрационной заливки затруднительно, то для коротких сердечников может быть применен обычный (статический) метод заливки, при котором ротор ставится наклонно и применяются высокие литники.

Алюминиевый сплав при заливке должен быть подогрет до 750—800е С (но не выше 850° С). Температура ротора при заливке обычно составляет около 450° С и не может быть допущена выше 500° С.