3. РАЗБОРОЧНО-СБОРОЧНЫЕ РАБОТЫ ПРИ РЕМОНТЕ ЭЛЕКТРОДВИГАТЕЛЕЙ

Разборка электродвигателей.

Технология и последовательность разборки электродвигателей определяется их конструктивным исполнением, местом установки, наличием стационарных грузоподъемных механизмов и др. В зависимости от конкретных условий и объема работ полная разборка электродвигателя может выполняться на месте его установки, на ремонтной площадке, на специализированном участке или на ремонтном заводе.

|

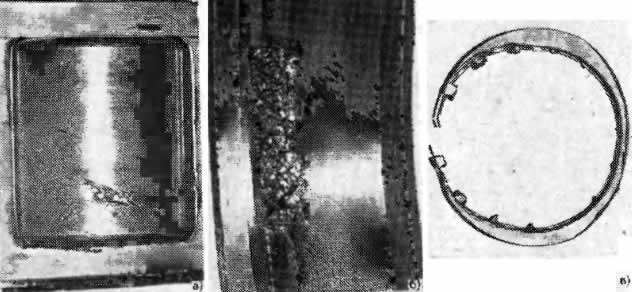

| Рис. 14. Дефекты подшипников качения: а —раковина на теле качения (ролике); б — дефект поверхности качения наружного кольца; в — неравномерный износ латунного сепаратора |

При разборке электродвигателя замерами определяют: воздушный зазор между статором и ротором в четырех точках с обеих сторон; радиальные зазоры в подшипниках и натяги крышек подшипников на вкладыши у подшипников скольжения; зазоры по маслоуловителям и уплотнениям вала; осевой разбег ротора; совпадение магнитной оси ротора и статора; осевой и радиальный зазоры между вентилятором и диффузором; уклон вала ротора. Результаты измерений заносят в формуляр.

После проведения электрических испытаний приступают к разборке электродвигателя. Снимают наружные, внутренние щиты и диффузоры. В воздушный зазор под ротор заводят лист электрокартона, разбирают опорные подшипники и опускают ротор в расточку статора. Если вывод ротора на месте установки электродвигателя затруднен или невозможен, то электродвигатель демонтируют и установливают на ремонтную площадку. Полумуфту снимают винтовым или гидравлическим съемником, подогревая ее при необходимости двумя ацетиленовыми горелками или керосиновой форсункой. При этом открытую часть вала закрывают влажным листовым асбестом. После снятия и остывания полумуфты и вала электродвигателя зачищают их посадочные места и определяют натяг. Полученные данные сравнивают с данными по чертежу завода-изготовителя или по табл. 3 и 4.

Таблица 3

| Диаметр посадочной поверхности вала, мм |

Длина посадочной поверхности, мм, для исполнения |

|

| 1 | 2 | |

| 80—95 | 170 | 130 |

| 100—125 | 210 | 165 |

| 130—150 | 250 | 200 |

| 160—180 | 300 | 240 |

| 190—220 | 350 | 280 |

Таблица 4

| Номиналь- ный диаметр вала, мм |

Отклонение отверстия от номиналь- ного диа метра, мкм |

Посадка 1 | Посадка 2 |

|||||||

| Предельное отклонение вала, мкм | Разница в диаметрах вала и отверстия, мкм | Предельное отклонение вала, мкм | Разница в диа |

|||||||

| верх- нее |

ниж- нее |

верх- нее |

ниж- нее |

Макси- мальный натяг |

Макси- мальный зазор |

верх- нее |

ниж- нее |

Макси- мальный натяг |

Макси- мальный зазор |

|

| 80—120 120—180 Более 180 |

+35 +40 +45 |

0 0 0 |

+35 +40 +45 |

+ 12 + 13 + 15 |

35 40 45 |

23 27 30 |

+26 +30 +35 |

+3 + 4 +4 |

26 30 35 |

32 36 41 |

Длина посадочной поверхности вала в зависимости от диаметра и исполнения показана в табл. 3, допуски и натяги в посадке полумуфты в зависимости от диаметра вала и вида посадки — в табл. 5.

Если измеренный натяг не соответствует требованиям, указанным в чертеже или в табл. 4, следует принять меры для восстановления необходимого натяга. Для этого в полумуфте растачивают отверстие для запрессовки в нее втулки; затем протачивают втулку до размера, обеспечивающего необходимый натяг, и профрезеровывают канавку под шпонку. Наружный диаметр запрессованной втулки должен обеспечивать толщину стенки втулки 5 — 6 мм в месте фрезерования канавки.

Втулку запрессовывают в полумуфту с натягом, обеспечивающим горячую посадку по 2-му классу точности. Во избежание проворачивания втулки с обеих торцов полумуфты устанавливают по три шпильки М8 под углом 120° по отношению друг к другу.

Шпильки предохраняют от самоотвинчивания керновкой. Если натяг полумуфты на вал превышает допустимый, то полумуфту протачивают до необходимого размера. Необходимый натяг стальной полумуфты может быть также восстановлен методом, изложенным в гл. 6. При недостатке времени натяг можно восстановить, обернув стальной фольгой всю посадочную поверхность вала. После снятия полумуфты перед выводом ротора выполняют следующие подготовительные операции.

|

Рис. 15. 2,4 —талреп; 3 — траверса, 5 —ротор |

Во избежание повреждений при выводе и вводе ротора лобовые части обмотки статора закрывают листовой резиной. Обмотав шейку вала со стороны полумуфты электрокартоном, устанавливают удлинитель 1 (рис. 15). Застропив и приподняв ротор краном, его выравнивают вращением талрепов 2, 4 так, чтобы он не касался расточки статора. После этого выводят ротор, внимательно следя, чтобы он не задевал расточку статора или обмотку. Затем ротор опускают на временную выкладку, снимают удлинитель, стропят ротор и укладывают его на козлы. Для предохранения от коррозии шейки вала следует законсервировать. Разборку электродвигателей 12-го и 13-го габаритов производят с помощью приспособления для вывода ротора (рис. 16).

|

Рис. 16. Вывод ротора электродвигателя 12-го и 13-го габаритов: 1 — стойка; 2 —балка; 3 —грузовой ролик; 4 — удлинитель; 5 — статор; 6 — ротор; 7 —накладка |