§ 6.3. ОСОБЕННОСТИ КОНСТРУКЦИИ СИНХРОННЫХ МАШИН БОЛЬШОЙ МОЩНОСТИ

В синхронных машинах большой мощности отдельные части испытывают очень большие механические и электромагнитные нагрузки; по интенсивности нагрузок они превосходят все другие электрические машины. Поэтому в них выделяется большое количество теплоты, что требует применения весьма интенсивного охлаждения.

Стремление получить максимальную мощность в заданных габаритах или минимальные габариты при заданной мощности, характерное для проектирования всех электрических машин, в синхронных машинах привело к появлению своеобразных конструкций, сильно отличающихся друг от друга и определяемых в основном типом первичного двигателя.

По конструкции крупные синхронные машины подразделяют на турбогенераторы, гидрогенераторы, дизель-генераторы, синхронные компенсаторы и синхронные двигатели.

Турбогенераторы. Эти машины, приводимые во вращение быстроходными паровыми или газовыми турбинами, выполняют неявнополюсными. Турбогенераторы, предназначенные для установки на тепловых электростанциях обычного типа, работают, как правило, при максимально возможной частоте вращения 3000 об/мин (имеют два полюса), что позволяет существенно уменьшить габариты и массу машины, а также паровой турбины. На атомных электростанциях реакторы вырабатывают пар с относительно низкими температурой и давлением. Поэтому для них более экономичными являются турбины и турбогенераторы с частотой вращения 1500 об/мин (они имеют четыре полюса). Однако из-за этого значительно увеличивается диаметр ротора турбогенератора (при одинаковой мощности приблизительно в √2 раза).

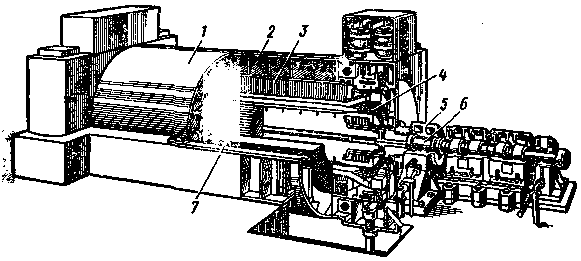

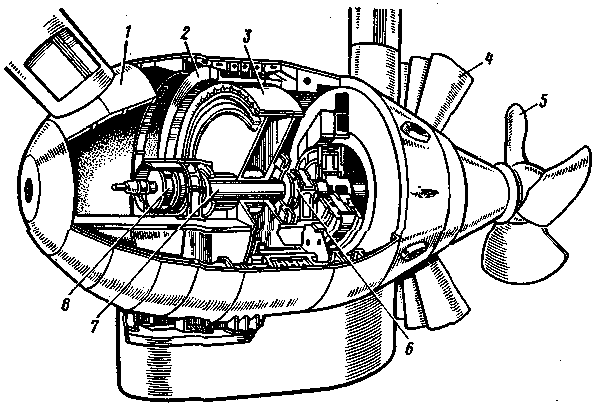

Турбогенераторы выполняют с горизонтальным расположением вала ротора (рис. 6.7). При мощности до 30 МВт они имеют поверхностное или косвенное (посредством обдува) воздушное охлаждение, а при больших мощностях — косвенное водородное. В турбогенераторах мощностью более 60 МВт применяют непосредственное внутреннее охлаждение проводов обмоток водородом, дистиллированной водой и трансформаторным маслом.

В турбогенераторах с косвенным водородным охлаждением Давление водорода составляет 0,05 • 105 Па, при этом исключается проникновение воздуха внутрь корпуса через неплотности и масляные уплотнения концов вала. Смесь водорода с воздухом взрывоопасна при содержании водорода в смеси от 7 до 70%, поэтому содержание водорода в корпусе поддерживается на уровне примерно 97%. Несмотря на это, корпус машины с водородным охлаждением обычно рассчитывают так, чтобы давление, развивающееся при возможном взрыве водорода, не повредило машину.

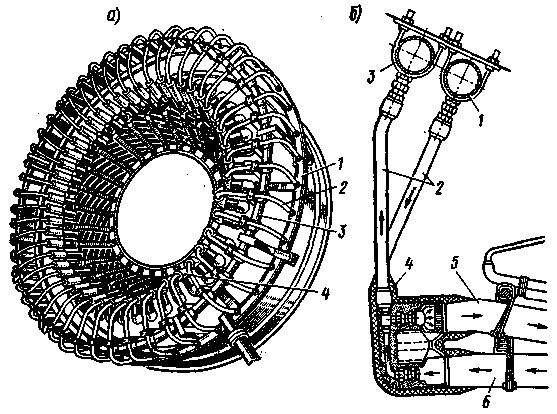

|

| Рис. 6.7. Общий вид турбогенератора ТВВ-1200-2: 1—корпус; 2 — камеры для сбора и распределения охлаждающего газа; 3 — статор; 4 — обмотка статора; 5 — подшипник; 6 — вал; 7 — ротор |

|

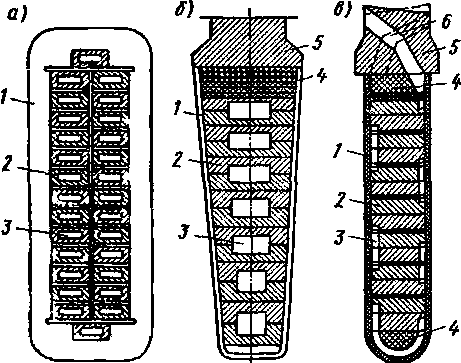

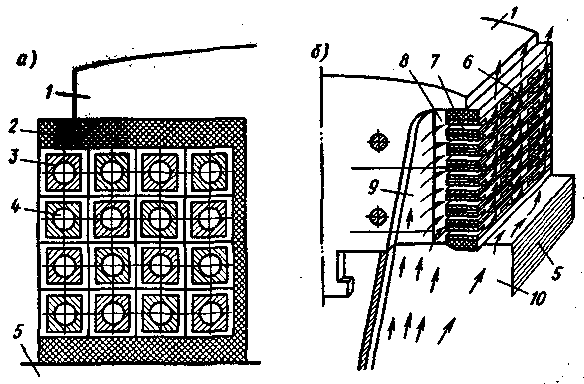

Рис. 6.8. Выполнение внутренних каналов в обмотках статора (а) и ротора (б, в) в турбогенераторах с непосредственным охлаждением: |

В турбогенераторах с непосредственным (внутренним) охлаждением охлаждающее вещество циркулирует внутри проводников обмоток (рис. 6.8, а) или по каналам, непосредственно соприкасающимся с проводниками (рис. 6.8, б, в). При использовании для этой цели водорода давление в машине повышается до (3 - 4)105 Па, что обеспечивает значительное увеличение теплоемкости, коэффициента теплопередачи и способности к теплоудалению по сравнению с воздухом при атмосферном давлении (примерно в 3—4 раза). Еще большей способностью к теплоудалению обладают трансформаторное масло и вода (при одинаковой скорости движения охлаждающей среды масло может унести теплоты в 16,5 раз, а вода — в 125 раз больше, чем воздух).

В настоящее время применяются следующие системы непосредственного охлаждения турбогенераторов:

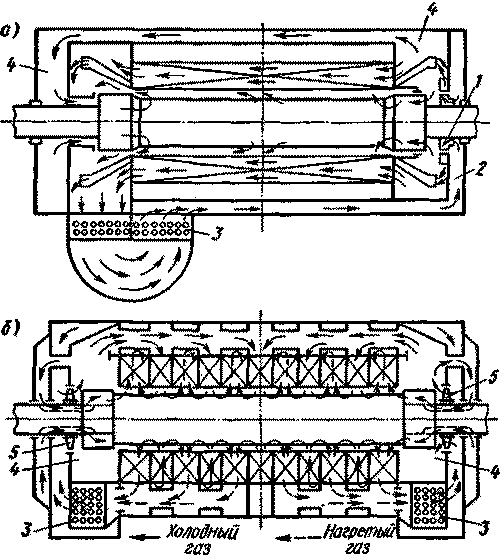

а) аксильная система охлаждения обмоток статора, ротора и сердечника статора водородом повышенного давления, который подается с помощью центробежного компрессора, установленного на валу ротора (рис. 6.9, а), проходит по аксиальным каналам сердечника статора и полым проводникам обмоток статора и ротора и поступает в газоохладитель, охлаждаемый водой;

Рис. 6.9. Схемы непосредственного водородного охлаждения |

|

б) многоструйная радиальная система охлаждения водородом повышенного давления (рис. 6.9, б),в которой обмотка ротора имеет непосредственное охлаждение, а обмотка статора — поверхностное. При этом водород нагнетается двумя вентиляторами, установленными по концам вала, и разделяется на отдельные струи, которые охлаждают лобовые части обмоток статора и ротора, сердечник статора (проходя по радиальным каналам), обмотку ротора и наружные поверхности статора и ротора. Отдельные струи сходятся в центральной части машины иподаются оттуда в газоохладители, которые встраивают в корпус машины;

в) многоструйная радиальная система охлаждения сердечника статора и обмотки ротора водородом и одноструйная система охлаждения обмотки статора водой;

|

Рис. 6.10. Схемы подачи водорода в проводники обмотки ротора в турбогенераторах при аксиальной и многоструйной радиальной системах охлаждения: |

г) система охлаждения обмоток статора и ротора водой, а сердечников статора и ротора, а также внутреннего пространства машины воздухом или водородом;

д) система охлаждения обмотки и сердечника статоре маслом, обмотки ротора водой, а сердечника ротора и внутреннего пространства машины воздухом или водородом. В этом случае ротор отделен от статора изоляционным цилиндром и полость статора заполнена маслом.

На рис. 6.10 показаны схемы подачи охлаждающего газа в проводники обмотки ротора при непосредственном водородном охлаждении. При аксиальной системе охлаждения водород попадает под бандажные кольца ротора с обеих сторон машины (рис. 6.10, а), проходит внутри проводников, охлаждает их и выбрасывается через радиальные отверстия в зазор между ротором и статором. При многоструйной радиальной системе охлаждения водород, поступивший в воздушный зазор через радиальные каналы статора в зоне выхода из них газа, захваты-вается специальными заборниками внутрь ротора (рис. 6.10, б), проходит по каналам, имеющимся в пазах ротора, и выбрасывается обратно в воздушный зазор в зоне входа газа в каналы статора.

На рис. 6.11, а, б показано устройство для подачи и отвода охлаждающей воды к проводникам обмотки статора. Проводники обмоток статора сообщаются с коллекторами холодной и нагретой воды патрубками, выполненными из изоляционного материала. Нагретая вода проходит через охладитель и вновь поступает в коллектор холодной воды.

|

Рис. 6.11. Устройство для подачи и отвода охлаждающей воды |

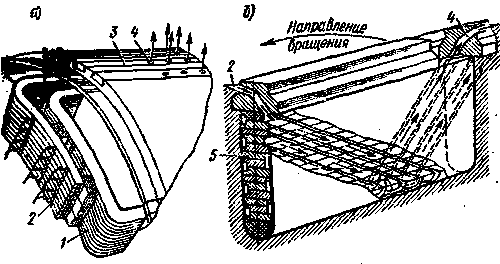

Роторы турбогенераторов изготовляют из цельных поковок высококачественной стали (рис. 6.12, а). Диаметр ротора определяется условиями механической прочности; для ограничения действующих на ротор центробежных сил он не должен превышать 1,0—1,5 м, поэтому увеличивают его длину. Однако и длина ротора ограничивается допустимым прогибом вала и возникающими при этом вибрациями. Для того чтобы прогиб вала при неподвижном роторе не превышал 2,5 мм, длина ротора турбогенератора не должна превышать 7,5 — 8,5 м. Следовательно, отношение длины к диаметру достигает 5 — 6. Указанные размеры ротора являются предельными по возможностям металлообрабатывающих заводов.

В СССР такие поковки ротора выпускают с тридцатых годов. Хотя с тех пор ощутимого прогресса в увеличении размеров ротора не произошло (и в СССР, и за рубежом), мощность турбогенератора со 100 MB•А при воздушном охлаждении возросла до 800—1200 MB•А за счет снижения механических потерь при переходе к водородному охлаждению поверхности вращающегося ротора и за счет увеличения электромагнитных нагрузок при повышенной интенсивности охлаждения в системах, описанных выше.

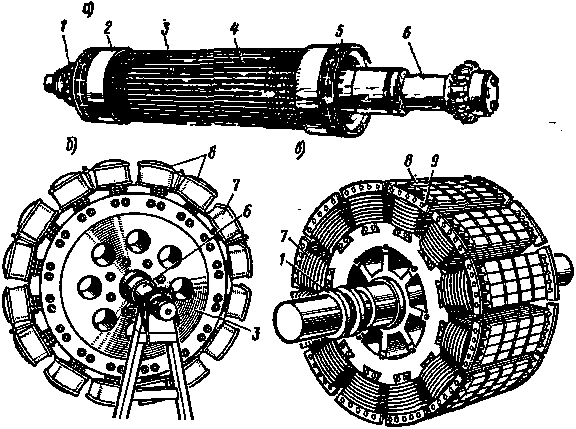

|

Рис. 6.12. Общий вид роторов турбогенератора (а), гидрогенератора (б)и синхронного двигателя (в): 1 — контактные кольца; 2 — кольцевые бандажи; 3 — ротор; 4 — металлические клинья; 5 — вентилятор; 6 — вал; 7 — обмотка возбуждения; 8 — полюсы; 9 — пусковая обмотка |

Гидрогенераторы. Эти машины приводятся во вращение сравнительно тихоходными гидравлическими турбинами, частота вращения которых составляет 50—500 об/мин; поэтому их выполняют с большим числом полюсов и явнополюс-ными роторами (рис. 6.12,б). Диаметр ротора достигает у мощных машин 16 м при длине 1,75 м (в генераторах мощностью 590—640 MB•А), т.е. для таких генераторов отношение длины к диаметру составляет 0,11—0,20.

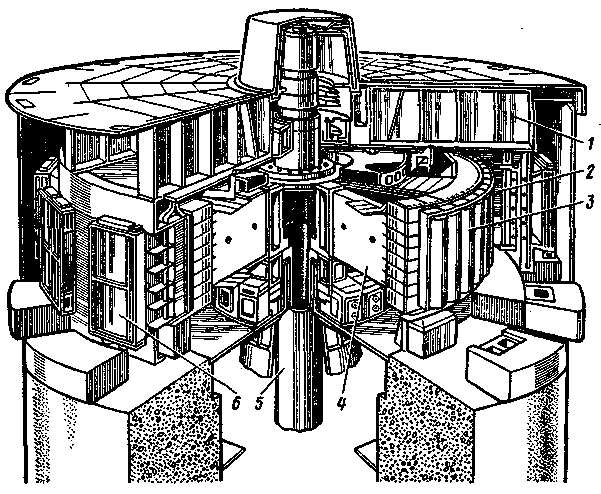

Гидрогенераторы мощностью свыше нескольких десятков мега-вольт-ампер выполняют с вертикальным расположением вала (рис. 6.13). На роторе такого гидрогенератора с помощью фланца укрепляют ротор турбины, вследствие чего роторы имеют общие подшипники. В верхней части гидрогенератора на одном с ним валу обычно устанавливают вспомогательные машины — возбудитель генератора с подвозбудителем и дополнительный синхронный генератор, предназначенный для питания электродвигателей автоматического масляного регулятора турбины.

|

Рис. 6.13. Общий вид гидрогенератора с вертикальным расположением вала: |

В конструкции гидрогенераторов с вертикальным расположением вала весьма ответственной частью является упорный подшипник (подпятник), который воспринимает массу роторов генератора и турбины, давление воды на лопасти турбины, а также динамические усилия. Подпятник состоит из вращающегося диска (пяты), укрепленного на роторе, который посредством ряда сегментов (сухарей) опирается на стальной диск, установленный в корпусе подпятника. Сегменты покрывают слоем антифрикционного сплава (баббита), а корпус заполняют маслом, которое создает жидкостное трение в подпятнике и служит охлаждающей средой, обеспечивающей отвод образующейся теплоты к водяному маслоохладителю.

|

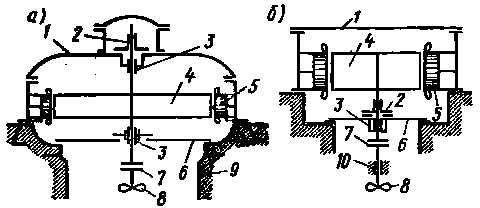

| Рис. 6.14. Конструктивные схемы гидрогенераторов - подвесного (a) и зонтичного (б) типов: 1 верхняя крестовина; 2 - подпятник; 3 — направляющие подшипники; 4 — ротор; 5 — статор; 6 - нижняя крестовина; 7 - фланец вала; 8 - турбина; 9 - фундамент; 10 - направляющий подшипник турбины |

В зависимости от расположения подпятника гидрогенераторы подразделяют на подвесные и зонтичные. В подвесных гидрогенераторах (рис. 6.14, а) подпятник располагают над ротором генератора на верхней крестовине, а один или два направляющих подшипника — под ним; при этом весь турбоагрегат подвешен на подпятнике к этой крестовине. В зонтичных гидрогенераторах (рис. 6.14,б) подпятник располагают под ротором на нижней крестовине или на крышке турбины, а генератор — над подпятником в виде зонта. Крестовины представляют собой мощную опорную конструкцию, состоящую из центральной втулки и ряда радиальных балок. Быстроходные гидрогенераторы выполняют обычно подвесного типа; тихоходные — зонтичного.

Наиболее тяжелые условия работы ротора гидрогенератора создаются при аварийном отключении машины от сети. При этом частота вращения ротора сильно возрастает, так как приложенный к нему вращающий момент от турбины остается достаточно большим (быстро прекратить поступление большой массы воды в турбину практически невозможно), а тормозной момент генератора из-за резкого сброса нагрузки сильно уменьшается. Достигаемую при этих условиях частоту вращения называют угонной; она не должна превышать 2,8 — 3,5 номинальной частоты вращения. Для уменьшения угонной частоты вращения и сокращения времени выбега ротора до его останова в гидрогенераторах устанавливают тормоза.

Для подпятников, наоборот, наиболее тяжелые условия работы создаются при пуске и останове гидрогенератора, так как масляный клин (масляная пленка) в подпятнике образуется только при достаточно большой частоте вращения вала. Для облегчения работы подпятников в гидрогенераторах с вертикальным расположением вала применяют конструкции подпятников с составными самоустанавливающимися сегментами, с гидравлической опорой и автоматическим распределением нагрузки между сегментами и др.

|

Рис. 6.15. Общий вид гидрогенератора капсульного типа: |

Гидрогенераторы мощностью, меньшей нескольких десятков мега-вольт-ампер, выполняют обычно с горизонтальным расположением вала. В последнее время значительное применение получили гидрогенераторы капсульной конструкции (рис. 6.15), которые окружены водонепроницаемой оболочкой — капсулой. При таком устройстве генератор и турбина образуют единую конструкцию, а поток воды, проходящий через турбину, омывает капсулу, что способствует более интенсивному ее охлаждению. Капсульные гидрогенераторы устанавливают на низконапорных гидроэлектростанциях; это позволяет существенно уменьшить объем здания электростанции.

Гидрогенераторы из-за небольшой частоты вращения ротора не имеют таких габаритных ограничений, как турбогенераторы. Но в связи со стремлением уменьшить их габариты, массу истоимость в машинах большой мощности применяют непосредственное охлаждение обмоток статора, ротора и сердечника статора дистиллированной водой. При техже основных размерах мощность гидрогенератора с водяным охлаждением можно увеличить более чем в два раза по сравнению с гидрогенератором, имеющим поверхностное воздушное охлаждение.

|

Рис. 6.16. Устройство для охлаждения обмотки ротора гидрогенераторов водой и воздухом: |

Непосредственное водяное охлаждение обмоток статора и ротора выполняют так же, как в турбогенераторах — путем пропускания воды через полые проводники обмоток (рис. 6.16, а). Сердечник статора охлаждается водой, циркулирующей по трубам, которые проходят сквозь отверстия в листах сердечника. Часто также применяют систему смешанного непосредственного охлаждения, при которой обмотка статора имеет водяное охлаждение, а обмотка ротора - воздушное охлаждение. На рис. 6.16,б показана система воздушного охлаждения обмотки ротора, называемая поперечной, так как охлаждающий воздух проходит по каналам 7, расположенным поперек обмотки возбуждения. Эти каналы образуются между двумя расположенными рядом проводниками обмотки возбуждения, один из которых имеет поперечные выемки для прохода воздуха. Охлаждающий воздух подается к обмотке возбуждения по каналам 10, проходящим в сердечнике обода ротора, и по каналам 8 и 9, проходящим в сердечнике полюса. Необходимый для циркуляции воздуха напор создается центробежной силой вращения ротора. Часть охлаждающего воздуха попадает из каналов 10 обода в межполюсное пространство и совместно с воздухом, выходящим из каналов 7, используются для охлаждения статора. Промышленность выпускает различные типы гидрогенераторов мощностью до 640 MB•А.

Дизель-генераторы. Эти генераторы предназначены для привода во вращение от двигателей внутреннего сгорания (дизелей). Их выполняют, как правило, явнополюсными с горизонтальным расположением вала. Дизельгенераторы имеют обычно один подшипник; второй опорой ротора служит подшипник дизеля, вал которого жестко соединен с валом ротора генератора. Возбудитель устанавливают непосредственно на валу ротора или же он приводится от него во вращение с помощью клиноременной передачи.

Дизель-генераторы выпускают серийно мощностью от нескольких кВ • А до нескольких MB • А при частотах вращения от 100 до 1500 об/мин.

Синхронные компенсаторы. Эти машины предназначены для . генерирования или потребления реактивной мощности с целью улучшения коэффициента мощности сети и регулирования ее напряжения. Их обычно выполняют явнополюсными с горизонтальным расположением вала; они работают при частоте вращения 750—1000 об/мин. При мощности до 25 MB•А синхронные компенсаторы имеют воздушное охлаждение, а при больших мощностях — водородное.

Синхронные компенсаторы выпускают серийно мощностью от 10 до 300 MB•А. Для них характерно наличие роторов облегченной конструкции, так как вал ротора не должен передавать значительный вращающий момент (компенсатор обычно работает в режиме ненагруженного электродвигателя). Синхронные компенсаторы устанавливают в помещениях или под открытым небом. Во втором случае их выполняют с герметизированным корпусом; герметизация упрощается тем, что выводить наружу конец вала не требуется. Обмотку возбуждения у синхронных компенсаторов рассчитывают на большую, чем у генераторов и электродвигателей, МДС, так как они должны обеспечивать работу с перевозбуждением.

Синхронные двигатели. Их выполняют, как правило, с горизонтальным расположением вала (см. рис. 6.12, в), хотя некоторые мощные двигатели имеют и вертикальное расположение. Эти машины изготовляют на щитовых или стояковых подшипниках, с самовентиляцией, а в некоторых случаях с независимым воздушным охлаждением.

Синхронные двигатели выпускают мощностью до нескольких десятков МВт при частотах вращения от 100 до 3000 об/мин. При частотах вращения от 100 до 1000 об/мин электродвигатели выполняют явнополюсными, а при 1500 и 3000 об/мин — неявнополюсными.