ГЛАВА XXXVII

КОНСТРУКЦИЯ АСИНХРОННЫХ МАШИН

§ 338. Асинхронные двигатели производства советских заводов.

Короткозамкнутые асинхронные двигатели (с ротором в виде беличьего колеса) за последние годы всюду получили весьма большое распространение. Так, например, в Англии 75% всех выпускаемых заводами двигателей от 5 до 100 л. с. являются короткозамкнутыми. У нас в СССР распространение короткозамкнутых двигателей из года в год также сильно возрастает.

Одним из основных преимуществ короткозамкнутых двигателей являются их дешевизна и надежность работы.

В среднем короткозамкнутый двигатель при его мощности в 5 kW получается дешевле двигателя с фазным ротором примерно на 30%.

При мощности в 100 kW эта разница в стоимости получается порядка 15% в пользу короткозамкнутого двигателя.

В настоящее время у нас в Союзе следующие заводы строят асинхронные двигатели.

Харьковский электромашиностроительный завод (ХЭМЗ) строит асинхронные двигатели, известные в промышленности как тип Т. Двигатели этого завода изготовляются открытого типа с контактными кольцами или с короткозамкнутым ротором.

|

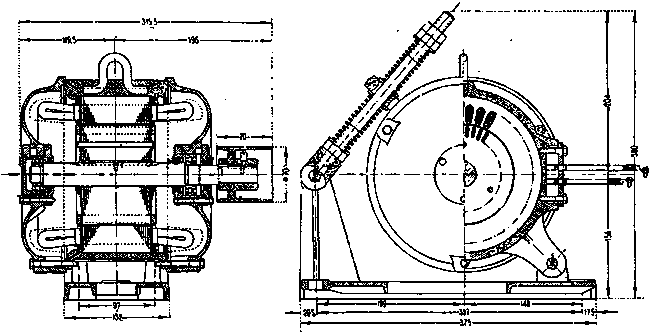

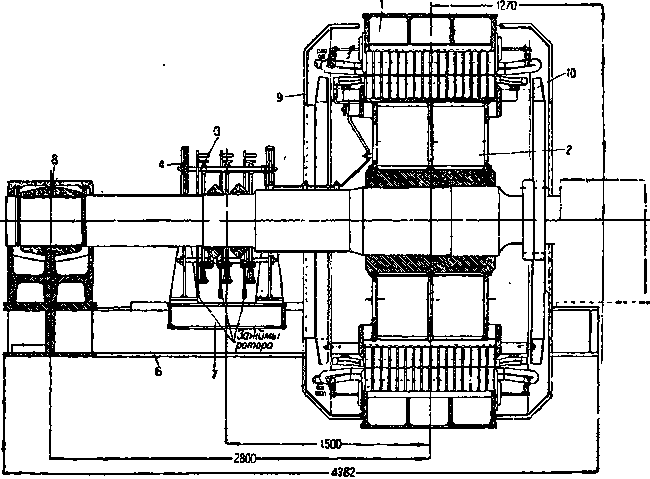

| Фиг. 375. Асинхронный двигатель типа УТ завода "Электросила". |

С 1931 г. завод "Электросила" выпускает также асинхронные двигатели типа УТ (фиг. 375). Эти двигатели совершенно закрытого типа с принудительной циркуляцией внутреннего воздуха и наружным охлаждением.

Эта новая конструкция характеризуется значительно лучшим использованием материала, в результате чего удалось понизить вес этих двигателей по сравнению со старыми типами на 30 — 40 — 50%.

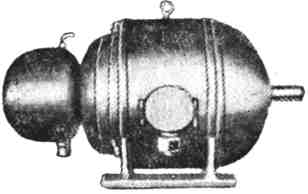

С 1930 г. Харьковский завод освоил производство и начал выпускать двигатели на 22,5 kW для врубовых машин тяжелого типа. Эти двигатели предназначены для работы в тяжелых условиях в угольных шахтах Донбасса и потому выполняются совершенно закрытого типа.

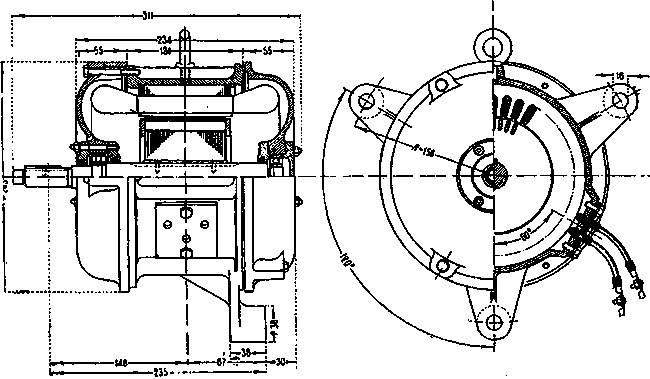

|

| Фиг. 376. Двигатель врубовой машины на 22,5 kW Харьковского электромеханического завода. |

Условия работы под землей заставляют сокращать размеры диаметра ротора этих машин до минимальных размеров; при этом достаточная мощность машины получается за счет удлинения ротора.

|

| Фиг. 377. Чертеж, характеризующий высокую степень использования материала в типе "Т" по сравнению с типом "Д". |

На фиг. 376 дана фотография такой врубовой машины, причем средняя часть (с ребрами) является кожухом асинхронного двигателя.

ТАБЛИЦА 38

| Мощность в kW | Вес двиг. на 1 500 об/мин (без шкива) | Облегчение И против А в % | |

| тип А | тип И | ||

| 0,25 0,52 1,00 1,75 2,80 4,50 |

26 kg 32 „ 44 „ 52 „ 100 „ 118 „ |

13 kg 17 „ 26 „ 36 „ 50 „ 64 „ |

50 47 41 31 50 46 |

|

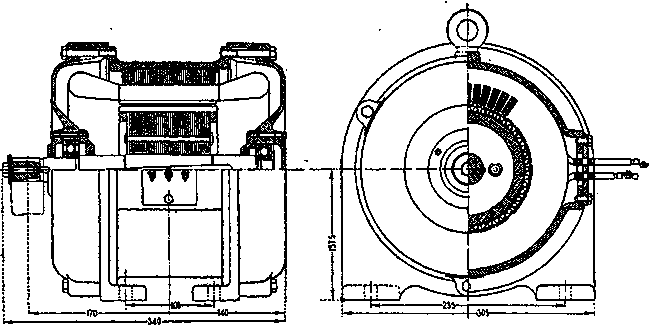

| Фиг. 378. Двигатель Московского завода имени Лепсе мощностью в 0,4 kW. |

|

| Фиг. 379. Асинхронный двигатель завода им. Лепсе. |

|

| Фиг. 380. Двигатель завода имени Лепсе в 1,1 kW. |

С 1930 г. ленинградский завод "Электросила" начал выпускать асинхронные двигатели типа И ("Индустриализация"). Удачный расчет и хорошая система вентиляции позволили в этих машинах достичь значительно более высокой степени использования материалов по сравнению с двигателями старого типа А, взамен которого начат выпуск двигателей типа И.

Успехи, достигнутые заводом "Электросила", характеризуются табл. 38.

Из этой таблицы (см. последнюю графу) видно, что машины нового типа получаются легче, чем машины старого типа в среднем на 40 — 50%.

|

| Фиг. 381. Двигатель завода "Электросила" на 5 000 л. с. |

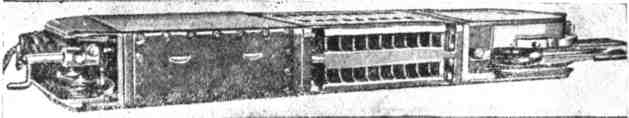

На фиг. 377 показан новый тип асинхронного двигателя Т и для сравнения показан контур двигателя старого типа Д той же мощности. Эта фигура с наглядностью иллюстрирует факт более высокой степени использования материала в новом типе.

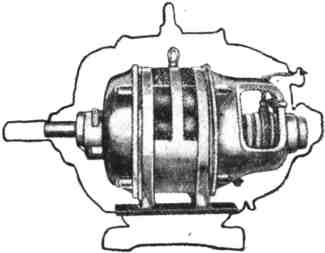

На фиг. 378 дан чертеж небольшого асинхронного двигателя с короткозамкнутым ротором типа ТУ-2 мощностью в 0,4 kW при 950 об/мин, изготовляемого московским заводом им. Лепсе. Этот завод такие двигатели выпускает, главным образом, для текстильной промышленности в исполнении на упругой опоре (фиг. 378) и в исполнении так называемом фланцевом (фиг. 379). Эти двигатели изготовляются для разных напряжений: 500, 380/220, 220/127 V.

Коэфициент полезного действия η и коэфициент мощности cos φ при номинальной нагрузке (0,4 kW) для показанного на фиг. 378 двигателя соответственно равны: η = 0,785 и cos φ = 0,75.

Отношение пускового тока к нормальному равно 5 и отношение пускового момента вращения к нормальному равно в среднем 2,2.

На фиг. 380 дан общий вид другого двигателя небольшой мощности нормального исполнения, изготовляемого заводом им. Лепсе (тип ТП 30/6). Мощность этого двигателя равна 1,1 kW при 960 об/мин. При номинальной нагрузке к. п. д. и коэфициент мощности соответственно равны: η = 0,82 и cos φ=0,80.

|

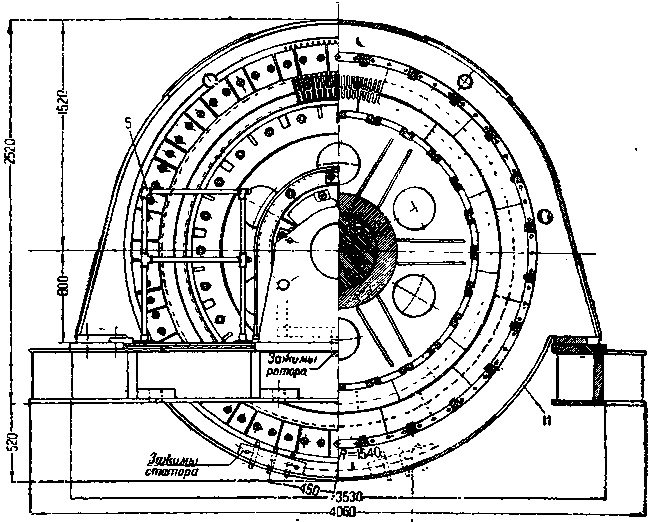

| Фиг. 382. Двигатель завода "Электросила" на 5 000 л. с. |

Отношение пускового момента к номинальному равно 2,5; отношение пускового тока к номинальному равно 6.

На фиг. 381 и 382 даны общий вид и продольный разрез асинхронного двигателя трехфазного тока на 5 000 л. с, 6 000 V, 372 об/мин, 50 Hz, выполненного ленинградским заводом "Электросила".

Статор этого двигателя — сварной конструкции. Железо статора имеет наружный диаметр 2 500 mm, внутренний — 2 150 mm. Толщина железных листов — 0,5 mm; листы оклеены с одной стороны бумагой толщиной в 0,03 mm. Железо — легированное с потерями 1,8 W/kg. Крепление железных листов статора к брускам корпуса производится при помощи привинченных к ним клиньев, входящих в специально выштампованные в железе статора пазы формы ласточкина хвоста.

Осевая длина железа равна 950 mm включая вентиляционные каналы, которых имеется 15 шириной по 10 mm.

Число пазов в статоре равно 240, размером 13,5 X 89,90; пазы открытые.

Обмотка статора двухслойная шаблонная (американская) с укорочением шага и соединением фаз звездою. В каждой фазе 2 группы параллельно по 8 катушек. Каждая катушка состоит из трех восьмерных витков. Медь обмотки статора плоская размерами: голая 3,28 X 2,44 mm, изолированная 3,78 X 2,94 mm. Катушки компаундированы и пазовые части их опрессованы микафолием толщиной 2,5 mm. Вес меди статора равен 1 500 kg.

Сердечник ротора имеет наружный диаметр 2 144 mm и внутренний 1 850 mm; выполнено из динамного железа толщиной в 0,5 mm.

Осевая длина железа ротора и число вентиляционных каналов, как в статоре.

Число пазов — 192. Пазы полузакрытые.

Соединение обмотки ротора — звездой. В каждой фазе 2 группы параллельно по 8 катушек в каждой. Каждая катушка состоит из двух двойных витков. Медь плоская размерами 4,4 X 22,6 mm, изолированная 12,8 X 25,6 mm. Вес меди ротора равен 1250 kg.

Напряжение между кольцами ротора при пуске 1 630 V. Ток в фазе ротора равен 1360 А.

Вес частей двигателя (в kg) Статор

- Корпус статора.......................... ...................................... ... 3 700

- Нажимные фланцы.......................................................... 760

- Железо статора................................................................. ... 5 500

- Обмотка статора............................................................... 1 500

- Мелкие детали ............................................................ 40

Итого вес статора . . . 11500

Ротор

- Вал ......................................................................................4 600

- Втулка ротора................................................................... 1 700

- Обод....................................................................................... 2 300

- Нажимные плиты............................................................. ... 1 120

- Железо ротора.................................................................. .... 4 250

- Обмотка . .................................................................... . 1 250

- Контактные кольца.......................................................... 100

- Траверсы для контактных колец................................. ....... 80

Итого вес ротора................ 15 400

Подшипники.................................................................................1610

Фундаментная рама............................................................. .....380

„ плита.................................................................................5 220

Общий вес двигателя с плитой 35 110 kg.